Авторы: В.А. Верещетин, А.Н. Тугов, Ю.М. Усман (ОАО «ВТИ»), В.Т Сидоркин (ENTEH Engineering AS).

Опубликовано в журнале Химическая техника №7/2015

Один из перспективных путей снижения выбросов оксидов азота (NOx) при сжигании газа и мазута – создание горелок, конструкция которых позволяет подавлять образование NOx непосредственно в процессе горения.

Горелки для сжигания природного газа и мазута

Для установки на паровых и водогрейных котлах малой и средней мощности разработана газомазутная горелка, обеспечивающая надежную и экономичную работу котлов в диапазоне изменения нагрузок 30–100% номинальной (рис. 1).

Горелка выполнена двухканальной по воздуху. В центральном и периферийном каналах размещены аксиальные завихрители с углом установки лопаток относительно оси потока соответственно 45° и 40°. По центральному каналу горелки подается треть общего расхода воздуха на горелку.

В промежутке между каналами равномерно размещены газораздающие трубки. В горелке применена двухколлекторная раздача природного газа (малая газовая камера – центральный коллектор, большая газовая камера – периферийный коллектор). Предусмотрена возможность управления каждым потоком задвижками, установленными на подводящих газопроводах.

Из центрального коллектора в зону горения газ поступает по трубкам, концы которых загнуты к оси горелки в сторону центра; из периферийного коллектора часть газа подается параллельно оси, а другая часть – под углом к оси горелки в поток воздуха периферийного канала.

Горелка рассчитана на пропуск воздуха в смеси с дымовыми газами рециркуляции.

Испытания горелок номинальной производительностью 25 Гкал/ч на котле КВГМ-50 Шатурской ГРЭС-5, где они установлены в один ярус, показали, что концентрация NOx при сжигании газа не превышает 90 мг/м3 в пересчете на коэффициент избытка воздуха α = 1,4 (при норме 125 мг/м3).

Подача дымовых газов рециркуляции в горелки в смеси с общим воздухом (10 –11%) дополнительно снижает концентрацию NOx еще в два раза (до 40 мг/м3).

Наблюдается существенное снижение концентрации NOx и при сжигании мазута: без ввода газов рециркуляции она составляет 230…240 мг/м3, с подачей газов рециркуляции – 180…190 мг/м3 [при нормативном значении 250 мг/м3 (α = 1,4)].

Горелки аналогичной конструкции были установлены на котлах

Е-160-3,9-440 ГМ ГЭС-1 ОАО «Мосэнерго». Топочная камера этого котла оборудована четырьмя газомазутными горелками, расположенными в два яруса на фронтовой стене и направленными вверх под углом 12° к горизонтальной оси, а также соплами вторичного дутья, расположенными соответственно на фронтовой и боковых стенах и предназначенными для организации ступенчатого сжигания.

Результаты испытаний показали, что при работе котла с номинальной нагрузкой приведенная концентрация оксидов азота в уходящих газах при ступенчатом сжигании и доле рециркуляции дымовых газов, равной ~16%, составила на природном газе 64 мг/м3, при сжигании мазута марки М-100 – 240 мг/м3.

Примененные на котле технологические методы подавления выбросов оксидов азота (рециркуляция дымовых газов, ступенчатое сжигание) не привели к заметному повышению содержания бенз(а)пирена, концентрация которого в уходящих газах котла Е-160-3,9-440ГМ при сжигании природного газа находилась в пределах 28…39 нг/м3, при сжигании мазута – 75…105 нг/м3 (при α = 1,4). Сажистые частицы не превышали 2 по шкале Бахараха. Все показатели были ниже требований ГОСТ Р 50831–95.

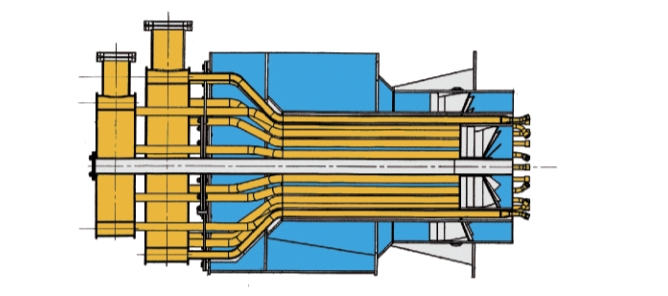

Для котлов большой мощности были созданы так называемые комбинированные горелки (рис. 2). В них одновременно используются эффект, создаваемый газами рециркуляции, и эффект ступенчатости горения, так как кольцевой поток инертных газов отделяет на начальном участке факела наружный поток воздуха от внутреннего, который интенсивно смешивается с топливом и газами рециркуляции.

Горелка выполнена с индивидуальными подводами воздуха и газов рециркуляции. Природный газ в горелку подводится по двойной схеме: в центральную часть – по кольцевому каналу через конический насадок с отверстиями и в среднюю часть – через входной коллектор в газораздающие трубки, концы которых загнуты под разным углом к оси горелки. Газовые трубки находятся в канале, расположенном между внутренним воздушным каналом и каналом газов рециркуляции. В центральную часть поступает 30% газа, в среднюю часть – 70%. В горелке предусмотрена возможность управления каждым потоком с помощью задвижек, установленных на подводящих газопроводах.

Газы рециркуляции поступают прямотоком через канал, расположенный между каналами газораздающих трубок и периферийного воздуха. Воздух в горелку подается по трем каналам: центральному, среднему и периферийному. По центральному каналу воздух поступает прямотоком. Во внутреннем и периферийном каналах потоки закручиваются аксиальными лопаточными аппаратами, лопатки в которых установлены под углом к оси потока соответственно 45 и 40°.

Комбинированные горелки испытаны на котлах ТГМП-314 ТЭЦ-23 ОАО «Мосэнерго» номинальной паропроизводительностью 980 т/ч.

В топке котла на фронтовой и задней стенах встречно в два яруса установлены 16 горелок. Дополнительно на котле для снижения выбросов NOx организовано ступенчатое сжигание топлива за счет подачи 30–35% воздуха через 16 сопл вторичного дутья, расположенных встречно на фронтовой и задней стенах топки.

За счет использования разработанных горелок, а также дополнительных средств подавления образования оксидов азота (рециркуляция дымовых газов в количестве 6-8% и двухступенчатое сжигание с долей воздуха 32%,) удалось добиться приведенной концентрации оксидов азота в уходящих газах котла менее 100 мг/м3 (в пересчете на α = 1,4).

Также проведены испытания по проверке работы горелки на мазуте, которые показали, что, как и при сжигании природного газа, горелочные устройства при сжигании мазута без применения средств подавления генерируют в 2,5…3 раза меньше оксидов азота, чем горелки других конструкций, установленные на аналогичных котлах.

При подаче в сопла вторичного дутья 7-8% воздуха, необходимого для горения, приведенная концентрация оксидов азота на нагрузке, близкой к номинальной, составляет примерно 410 мг/м3. При вводе газов рециркуляции (~14%) приведенная концентрация NOx снижается до 216 мг/м3.

В эксплуатационных режимах содержание бенз(а)пирена в уходящих газах котла не превышало при сжигании газа 63 нг/м3, при сжигании мазута и смеси топлив – 80 нг/м3. Сажевое число Бахараха было также ниже нормативных требований.

Горелки для нестандартных газообразных топлив

Для котлов ГМ-50-1 ТЭЦ Туапсинского нефтеперерабатывающего завода были разработаны специальные горелки для сжигания газообразных отходов нефтепереработки.

Существующие горелки этих котлов были ориентированы на сжигание в основном мазута и к тому же не отвечали современным экологическим требованиям по снижению образования вредных выбросов, в первую очередь, оксидов азота.

Замена их стандартными горелками, используемыми на энергетических газомазутных котлах, невозможна, поскольку эти горелки не рассчитаны на сжигание легких водородосодержащих газов нефтепереработки (до 85% водорода в газе). Основные трудности применения такого топлива, как газообразные отходы нефтепереработки, связаны с проблемами раздачи и распределения топлива и окислителя в начальном сечении факела.

Принцип разработанной в ВТИ горелки заключается в формировании вихревой центральной зоны начального участка факела с некоторым переобогащением по топливу (с избытком воздуха α < 1,0), обеспечивающем надежное и устойчивое воспламенение и горение газообразных отходов нефтепереработки и мазута (рис. 3).

Сжигание основной части топлива осуществляется за счет последовательного смешения продуктов горения топлива с периферийным прямоточным потоком воздуха. Раздача топливного газа от коллекторов до места ввода в воздушный поток, учитывая высокую скорость распределения пламени водородосодержащего газа, выполнена по отдельным трубкам со специальными выходными наконечниками из жаропрочной стали. Выходные участки газовых труб имеют различную ориентацию по отношению к воздушному потоку для достижения заданного распределения полей концентраций газообразного топлива по сечению факела.

Низкая токсичность горелки, связанная, прежде всего, с уменьшенным образованием оксидов азота, достигается за счет создания условий на начальном участке факела, замедляющих процесс генерации NOх.

Опыты на котле ГМ-50-1 показали, что газообразные отходы нефтепереработки и газойль могут надежно сжигаться в одной горелке практически в любых соотношениях, а при организации двухступенчатого сжигания топлива путем подачи около 20–25% воздуха, необходимого для горения, через специальные сопла, установленные на 2…2,5 м выше осей горелок, удалось обеспечить снижение выбросов токсичных оксидов азота в 1,5–2 раза.

Замещение мазута газообразными отходами нефтепереработки на котлах ГМ-50-1 позволило не только решить проблему с их утилизацией, но и в целом по ТЭЦ сократить выбросы оксидов серы, диоксида углерода («парниковые» газы) и канцерогенных веществ (прежде всего бенз(а)пирен).

Аналогичные горелки установлены и успешно эксплуатируются на котлах

ГМ-50-14/250 №К-30/1 и №К-30/2 котельной ЗАО «Сибур-Химпром».

Для термической утилизации газообразных продуктов сланцепереработки фирмой ENTEH Engineering AS разработано несколько типов горелок, позволяющих сжигать газ с теплотой сгорания 2 720…54 470 кДж/м3.

Следует сказать, что в настоящее время освоены и успешно эксплуатируются две основные технологии переработки сланца: пиролиз крупнокускового сланца в газогенераторах, где теплоносителем является пиролизный газ (процесс KIVITER), и пиролиз мелкого сланца во вращающихся ретортах, где теплоносителем является горячая зола остатков пиролиза (процесс GALOTER).

И в том, и в другом случае кроме основных продуктов пиролиза (сланцевое масло различных фракций) получают побочные газообразные продукты. Для процесса KIVITER это – низкокалорийный генераторный газ с теплотой сгорания 650…800 ккал/м3 (2 720…3 350 кДж/м3) и с содержанием основных компонентов:

Н2 = 5–7%, СО = 5–7%, СН4 = 1–2%,

N2 = 65–68%, СО2 = 16–18%, Н2S = = 0,3–0,5%, остальное составляют предельные и непредельные углеводороды. Важная особенность генераторного газа – наличие большого количества балласта в виде газообразного азота N2. Для процесса

GALOTER это – высококалорийный газ, который называют ретортным или иногда полукоксовым. Низшая теплота сгорания ретортного газа, включая газовую и частично сконденсировавшуюся фазу высокомолекулярных углеводородных компонентов, достаточно высока и составляет 10 500… 13 000 ккал/м3 (43 900… 54 470 кДж/м3). Содержание основных компонентов газовой фазы меняется в пределах: Н2 = 10–16%, СО = = 9–11%, СН4 = 14–16%, N2 = 2– 16%, СО2 = 8–12%, Н2S = 1,0–3,0%, остальное составляют предельные и непредельные углеводороды.

Концентрация частично сконденсировавшихся паров высокомолекулярных углеводородов составляет в газе до 200 г/м3.

На четырех котлах БКЗ-75-39ФСл ЭС сланцеперерабатывающего комбината в г. Кохтла-Ярве установлены разработанные горелки для сжигания генераторного газа, тепловой мощностью – до 20 МВт (расход генераторного газа на каждую горелку составляет 20 000 м3/ч). Всего было установлено 8 горелок (по две на каждом котле). Горелки в работе с 2005 г.

На низкокалорийном газе проблем с выбросами NOx нет. Концентрации NOx составляют 50–80 мг/м3. На этих же котлах с 2010 г. (после пуска в работу установок. работающих по технологии GALOTER) начали устанавливать специально разработанные горелки для высококалорийного газа.

Мощность горелок – 14 МВт. Конструкция достаточно проста – центральная газораздаточная труба с несколькими рядами разнокалиберных газораздаточных отверстий на конце, небольшим завихрителем первичного воздуха и прямоточным основным потоком вторичного воздуха. К настоящему времени в работе 12 горелок на четырех котлах (по четыре горелки на двух котлах и по две на двух). Нормы по выбросам NOx на этих котлах обеспечиваются комплексом мероприятий, помимо установки горелок организовано двухступенчатое сжигание, а также комбинирование с работой горелок на низкокалорийном газе.

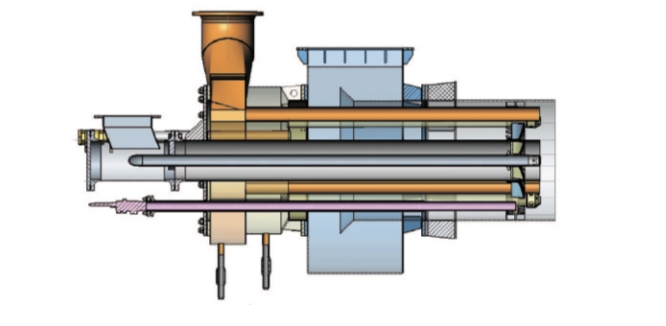

Малотоксичные горелки для высококалорийного газа сланцепереработки (тот же процесс GALOTER) были разработаны специально для котла ТП-101 Эстонской ЭС для совместного сжигания газа и сланца (котел ст. №2А). В этой горелке применена рециркуляция дымовых газов в поток вторичного воздуха. Конструкция горелки выполнена двухпоточной по воздуху и газу. В центральную часть (пилотная горелка) подается чистый воздух, который закручивается аксиальным завихрителем и полукоксовый газ в количестве до 10% для обеспечения стабильности горения. Оставшийся воздух в смеси с газами рециркуляции поступает в топку через периферийный канал горелки.

Там же через отдельные трубки с газораздаточными наконечниками на концах подается полукоксовый газ.

Всего изготовлено 6 горелок мощностью по 19 МВт, которые в работе с лета 2014 г. (рис. 4).

Проведенные испытания разработанных горелок показали, что технико-экономические показатели котлов при замещении сланца горючими газами практически не изменились.

Концентрация оксидов азота в продуктах сгорания в самих горелках ниже предельно допустимых для сланцевых котлов (менее 200 мг/м3).

На основании обобщения опыта длительной эксплуатации горелок для сжигания газообразных продуктов сланцепереработки были разработаны рекомендации, позволившие разработать комбинированную горелку для энергетически эффективного и экологически безопасного сжигания полукоксового и генераторного газа в одной горелке (рис. 5).

Шесть таких горелок мощностью по 19 МВт заложены в проект котла

Е-135-3,2-420ДГ (ст. №4), поставляемого в настоящее время котельным заводом «Белэнергомаш-БЗЭМ» на ЭС VKG ENERGIA, г. Кохтла-Ярве.

Выполненные расчеты показали, что концентрация оксидов азота при использовании этих горелок для котла Е-135-3,2-420ДГ составит 80… 103 мг/м3 (при 3% О2) в диапазоне его нагрузок (60–100%).

Таким образом, показано, что за счет применения малотоксичных горелок в сочетании с другими методами подавления имеется возможность обеспечить нормативные показатели по концентрации NOx в уходящих газах как при сжигании природного газа и мазута, так и нестандартных газообразных топлив без ухудшения других экологических показателей и без существенного снижения экономичности и надежности работы котла в целом.