Автор: А.Н. Грибанов (компания Carboline).

Опубликовано в журнале Химическая техника №9/2014

Деятельность компании Carboline посвящена производству и поставке высокоэффективных защитных покрытий, облицовок и огнезащитных систем по всему миру. Продукция компании сегодня является признанным индустриальным стандартом в создании долговечных защитных систем.

На протяжении уже более 60 лет компания Carboline успешно сочетает новаторство в разработке новых материалов с высоким уровнем знаний и обеспечением технической поддержки в процессе применения материалов, тем самым удовлетворяя высочайшие требования, предъявляемые к современным защитным покрытиям. Сегодня Carboline предлагает полную линейку антикоррозионных защитных систем, отделочных составов и огнезащитных систем с такой глубиной и разнообразием, которые не может предложить никто другой из поставщиков.

Технологии производства защитных покрытий постоянно развиваются, создаются новые и улучшенные продукты с более высокой эффективностью. Традиционно это достигается путем создания более долговечных систем покрытий. Хотя данные продукты немного дороже материалов предыдущего поколения, они быстро находят широкое распространение благодаря выгодному снижению стоимости обслуживания антикоррозионных систем во время их эксплуатации. Компания Carboline провела свои собственные исследования в этой области.

Различные производители уже имеют ряд материалов, предназначенных для нанесения поверх существующих покрытий. Компания Carboline разработала составы, удовлетворяющие повышенным требованиям к долговечности и надежности ремонтных систем. Задача инженеров по антикоррозионной защите состоит в тщательном анализе огромного числа требований, видов материалов и методов, применяемых для нанесения материала поверх существующих покрытий.

Метод нанесения покрытия поверх существующего в основном рассматривается как текущий ремонт существующего покрытия. Экономию при нанесении покрытия поверх существующего нельзя считать только как разницу между затратами по ручной очистке и абразивоструйной обработке поверхности. Это – разница между стоимостью мероприятий по ограничению распространения коррозии, контролю над окружающей средой, ликвидации отходов.

Экономически ориентированный план мероприятий по обслуживанию покрытия должен уравновешивать затраты по программе нанесения покрытия поверх существующего и затраты, связанные с удалением и повторным нанесением покрытия, с целью оптимизации годовых затрат по обслуживанию покрытия.

Трудность заключается в определении правильных экономических расчетов для любой стратегии текущего ремонта. Оценка срока службы покрытия – это всего лишь грубая оценка, и еще труднее это предсказать, если конструкция имеет старое покрытие. И все же существует несколько фундаментальных положений, которых необходимо придерживаться при разработке стратегии по ремонту существующего покрытия.

Система, наносимая поверх существующего покрытия (рис. 1), должна обеспечивать хорошую коррозионную защиту.

Система, которая будет наноситься поверх существующей, должна быть совместимой (не увеличивать напряжения в системе). Риск отслоения должен быть сведен к минимуму (конструкция должная быть правильно квалифицирована для применения метода нанесения системы поверх существующего покрытия).

Большинство продуктов должно иметь хорошее сцепление со старыми масляными алкидными покрытиями, а также со стальной поверхностью, обработанной ручным инструментом. Эти два свойства необходимы для материала, который будет применяться для нанесения поверх существующего покрытия, но это еще не гарантирует, что данные материалы будут пригодны для такого применения.

Стратегии нанесения покрытий поверх существующих

Предприятия, которые имеют на балансе множество конструкций, покрытых старыми красками, могут столкнуться с серьезными затратами, связанными с проведением ремонтных работ по покраске. Некоторые из решений, которые принимаются ежедневно, приведены далее:

- ничего не делать – оставить конструкции как есть (по следующим соображениям: окраска поверх существующего покрытия невозможна, а дробеструйная обработка очень дорога; конструкции устареют до того, как потери металла от коррозии станут критичными, а внешний вид безразличен; можно заменить конструкции за цену, сопоставимую с ценой перекрашивания; коррозия прогрессирует медленно, и волноваться не о чем; нет денег);

- выполнить «частичную покраску» – защитить только те участки, которые требуют внимания или выполнить ремонт покрытия только на самых поврежденных участках с нанесением покрытия на существующую систему (по следующим соображениям: внимания требуют только сильно поврежденные участки; есть средства только на частичную перекраску; конструкции не могут быть полностью перекрашены, но нуждаются в дополнительной защите от коррозии; это единственное, что можно сделать в рамках бюджета);

- нанести покрытие поверх существующего на некоторых конструкциях, полностью перекрасить другие участки (по следующим соображениям: нанесение поверх существующих покрытий более оправданно в местах с повышенными требованиями по экологии; сбалансированный выбор между перекраской и нанесением поверх существующих покрытий решает проблему защиты от коррозии; некоторые покрытия слишком разрушены, чтобы что-то наносить поверх них; такой гибкий подход позволяет уложиться в рамки ограниченного бюджета);

- нанести покрытия поверх существующего на некоторых конструкциях, остальные участки оставить как есть (по следующим соображениям: полное удаление старого покрытия со всех конструкций слишком дорого; коррозия развивается медленно на конструкциях, не подвергающихся ремонту; система, наносимая поверх существующего покрытия, имеет долгий срок службы).

Необходимо действовать совместно с заказчиком, чтобы разработать самый подходящий план, удовлетворяющий требования. Широкий спектр продукции Carboline позволяет нам оптимизировать эту программу.

Как специалисты компании определяют, пригодна ли конструкция для нанесения покрытия поверх существующего?

Полное удаление старого покрытия при ремонте является наименее рискованным методом ремонта с предварительно предсказуемым (в некоторой мере) сроком службы нового покрытия. Если в целях экономии принято решение о нанесении покрытия поверх существующего, то необходимо учитывать риск разрушения защитной системы при применении данного метода.

На принятие данного решения влияют множество факторов. Для упрощения принятия решения предположим, что успешное нанесение защитной системы поверх существующего покрытия на гипотетической конструкции было экономически обосновано. Это означает, что стоимость контракта на проведение работ по нанесению защитной системы поверх существующего покрытия значительно меньше, чем стоимость работ по удалению старого покрытия и нанесению нового. Также предположим, что конструкция имеет определенный запроектированный срок службы, который достаточен, чтобы исключить выполнение дорогостоящего удаления покрытия в период срока эксплуатации.

Существуют три условия, которые обычно должны рассматриваться для принятия решения о нанесении покрытия поверх существующего.

Толщина существующего покрытия, адгезия существующего покрытия с подложкой и степень коррозии – данные факторы обязательно должны рассматриваться перед принятием решения. Только один из этих трех факторов может дать однозначный отрицательный ответ для выполнения покрытия поверх существующего: адгезия. Нет ни одного метода, который был бы экономически оправдан для сохранения старого покрытия, которое самопроизвольно отслаивается или настолько слабо сцеплено с основанием, что заворачивается за роликом во время покраски. Чем лучше сцепление старого покрытия, тем менее очевидно отрицательное решение.

Характеристики удачно подобранных материалов для нанесения поверх существующего покрытия

В идеале хотелось бы иметь систему с низкими напряжениями, незначительным риском отслоения, недорогую, с длительным сроком службы, которая сделает работы по нанесению экономически выгодными и с как можно меньшим риском отслоения. Длительный срок службы покрытия обычно требует наличия хороших барьерных характеристик. Для увеличения непроницаемости разработчики увеличивают плотность поперечной сшивки (или полимеризации) и пленкообразующую способность материала. Это вызывает рост напряжения. Химики работают над балансом этих характеристик и в то же время над приданием материалу хороших смачивающих характеристик и способности проникать в ржавчину.

Комплексом свойств, в той или иной степени удовлетворяющих перечисленным характеристикам, обладает Carbomastic 15:

- низкое содержание растворителей: не размягчает и не ослабляет старое покрытие; очень незначительная усадка во время набора прочности, образование очень низких напряжений, воздействующих на старые покрытия со слабым сцеплением;

- тиксотропность: превосходная способность покрывать кромки старых покрытий и стальных углов; высокая пленкообразующая способность (обеспечивает превосходную защиту в один слой); превосходная способность покрывать грубую поверхность, вызванную язвенной коррозией; повышенные смачивающие характеристики: способность проникать в продукты коррозии, поры и трещины; плотное сцепление с гладкими поверхностями (прокатная окалина, старые гладкие покрытия); нетребовательнось к отсутствию загрязнений на поверхности; слабая подтравливающая коррозия даже при нанесении на ржавое стальное основание;

- длительный набор прочности (позволяет полностью смочить и пропитать даже минимально подготовленные поверхности независимо от температурных и влажностных условий во время нанесения);

- предельно низкая влагопроницаемость (перекрестно-сшитая эпоксидная структура обеспечивает надежный барьер для влаги и химикатов;

- незначительные напряжения, вызываемые жидкими эпоксидными смолами: очень небольшие напряжения, развивающиеся во время набора прочности и последующей эксплуатации покрытия; отсутствие хрупкости даже через десятки лет эксплуатации.

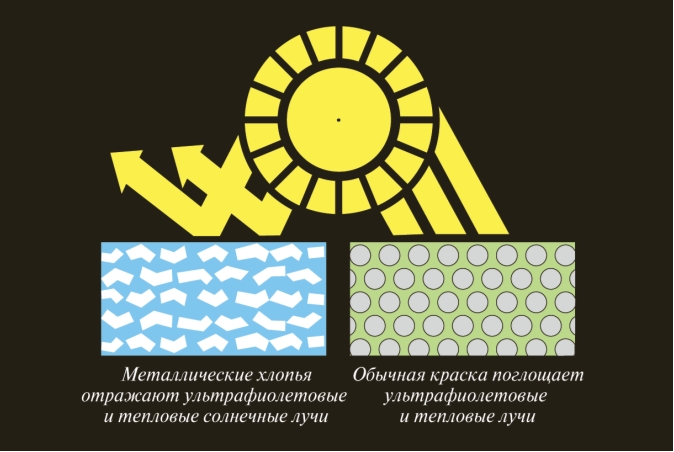

- наличие алюминиевых чешуек: обеспечен барьер проникновению влаги; алюминиевые чешуйки отражают ультрафиолетовые лучи и обеспечивают защиту эпоксидной смолы в продолжение длительного времени (рис. 2);

- невысокая стоимость (при утвержденном плане нанесения данного материала поверх существующего покрытия это, однозначно, наиболее экономичный способ ремонта по сравнению с абразивоструйным удалением покрытия).

Carbomastic 15 выдержал проверку временем. Сотни тысяч литров данного материала были применены для нанесения поверх старых покрытий и до сих пор надежно служат на многих предприятиях.

Проникающий, связывающий ржавчину герметик Rustbond.

Механизмы защиты

Проникающий герметик Rustbond Penetrating Sealer был специально разработан для нанесения поверх старых покрытий со слабым сцеплением. Компания Carboline использовала весь свой огромный опыт по разработке рецептур подобных материалов, чтобы создать систему Rustbond. В результате был получен продукт, который нельзя назвать просто краской. Проникающий герметик Rustbond Penetrating Sealer соединил в себе свойства красок с хорошими кроющими свойствами, что позвляет его использовать для нанесения поверх старых покрытий и для улучшения эффективности всей защитной системы в целом без дополнительных чрезмерно высоких затрат. Свидетельством этого является ряд свойств герметика Rustbond Penetrating Sealer:

- капиллярное действие – система Rustbond Penetrating Sealer проникает во все щели и обтекает кромки рыхлых покрытий; уменьшает щелевую коррозию на примыкающих тыльных угловых участках, заклепках и т.д.;

- повышенная смачиваемость – впитывается глубоко в ржавчину и обеспечивается плотный контакт с гладкими поверхностями, такими, как прокатная окалина и гальванизированные стальные поверхности;

- наличие замедлителей коррозии – уменьшает подтравливающую и подпленочную коррозию;

- возможность наносить на любое покрытие сверху – совместим практически с любым типом покрытия; обеспечивает максимальную оптимизацию системы покрытия;

- стойкость по отношению к растворителям – защищает чувствительные к растворителям нижние покрытия от содержащих растворители верхних покрытий;

- низкие напряжения – во время набора прочности и срока службы создаются незначительные напряжения, действующие на существующие покрытия (635 кПа через 200 суток по сравнению с 4 826… 10 340 кПа у эпоксидных составов);

- гибкость – изолирует напряжения верхних покрытий от воздействия на старые покрытия;

- высокая эффективность при относительно низкой толщине сухой пленки – устраняется необходимость применения толстослойных покрытий, что позволяет избежать дополнительных нагрузок на существующие слои и существенно снижает общую стоимость ремонтной системы.

Все эти свойства делают Rustbond уникальным составом, способным обеспечить максимальные защитные свойства с минимальным риском и затратами (рис. 3, 4).

Защита бетона

Необходимость ремонта поверхности бетона возникает из-за ее повреждений. Такие повреждения (рис. 5) могут быть вызваны механическими или химическими воздействиями. Прежде чем выполнять ремонтные работы, необходимо выполнить комплекс мероприятий, направленных на выявление причины разрушения бетона.

Больше всего вопросов вызывает защита бетона от химического разрушения.

Как известно, бетон (на основе портландцемента) – это искусственный камень, состоящий из определенным образом подобранных смесей крупного и мелкого наполнителя, гидравлического вяжущего и воды.

Смесь отверждается за счет внедрения молекул воды в состав силикатов кальция и алюминия. (Силикаты кальция и алюминия обезвожены при изготовлении цемента путем высокого нагрева. Добавляя воду к цементу, мы просто возвращаем отнятые ранее молекулы воды).

В результате получаются гидросиликаты и гидроалюмосиликаты кальция (так называемый гель, не имеющий выраженной кристаллической структуры) и выделяется большое количество свободной извести. Известь — это гидроксид кальция, который вступает в реакцию с любой кислотой. Поскольку гидросиликаты и алюмосиликаты не имеют прочной кристаллической структуры, они также обладают достаточно высокой химической активностью. В частности, они энергично вступают в реакции замещения с сульфатами и другими растворимыми солями.

Отсюда следует, что цементный камень по своей природе не может обладать химической стойкостью и его необходимо защищать от воздействия кислот, а также других веществ, которые могут вступать в химическую реакцию с компонентами цементного камня.

Компания Carboline предлагает ряд материалов, которые применяются в качестве барьерной защиты бетонной поверхности. Грамотно подобранная система защиты включает несколько слоев различных материалов, каждый из которых играет свою роль.

Первый слой – грунтовочный, назначение которого запечатать поры на поверхности бетона и обеспечить достаточную адгезию для последующего слоя. Грунтовки по бетону – это по большей части эпоксидные материалы, которые наносятся тонким слоем на подготовленную поверхность. Поверхность должна быть чистой и сухой.

Второй слой – это основной барьерный или ремонтно-восстановительный слой. Обычно это полимербетон на эпоксидной или другой синтетической основе. В состав полимербетона может входить мелкий и крупный заполнитель, цемент, а также аморфизованный микрокремнезем, который химически связывает свободную известь цементного камня, тем самым вызывая упрочнение структуры.

Третий слой применяется непосредственно для защиты бетона от вредного воздействия различных химических веществ. Материал третьего слоя подбирается для каждой конкретной ситуации в зависимости от характера химического воздействия.

Приведем пример системы, которая нашла широкое применение для ремонта бетонных конструкций в калийном производстве, энергетике, целлюлозно-бумажной, горнодобывающей отраслях: Carboguard 1340 Clear (эпоксидный полиамид). Быстросохнущий, пропитывающий грунт – герметик для бетонных и других цементных оснований. Применяется в качестве пылесвязывающего и пропитывающего грунта для бетонных и других цементных поверхностей; применяется как грунт-герметик по цементным огнезащитным системам в сочетании с полиуретановым финишным покрытием. Обладает очень хорошей эластичностью и абразивной стойкостью; Carboguard 510 (эпоксидный ремонтный состав на водной основе, в состав которого также входят аморфизованный микрокремнезем, цементное вяжущее и заполнитель).

Экономичный эпоксидный состав для ремонта и выравнивания поверхности, который обладает превосходным сцеплением с бетонной и другой каменной поверхностью.

Идеально подходит для ремонта выкрошенной бетонной и каменной поверхности перед нанесением очередного покрытия. Разработан для ремонта поврежденного бетона, заполнения широких трещин, ремонта пьедесталов под насосы, ремонта колонн (рис. 6), может быть использован как материал для устройства плинтусов и наклонных переходов соединения стен с полом.

Модифицированный эпоксид обеспечивает повышенную химическую стойкость к канализационным стокам.

На водной основе, не имеет резкого запаха. Обеспечивает превосходную прочность пленки, абразивную и ударную стойкость. Может использоваться для литья в опалубку, что делает материал пригодным для ремонта фундаментов под насосы. С легкостью может быть перекрыт дополнительным покрытием, что обеспечивает улучшенную химическую стойкость или внешний вид. Может применяться в качестве грунтовки, при использовании без наполнителя.

При покрытии сверху защитными системами Carboline обеспечивается защита от кислотных атак; PLASITE 4500 (модифицированная эпоксидная смола). Толстослойное покрытие, разработанное для применения в качестве внутреннего защитного покрытия стальных и бетонных резервуаров, трубопроводов. Одобрен к применению для защиты емкостей и трубопроводов с питьевой водой согласно стандарту ANSI/NSF Стандарт 61. Также соответствует AWWA C210 спецификации. Данное покрытие является двухкомпонентной системой. Наносится оборудованием с раздельной подачей компонентов. Свойства: 100%-ный сухой остаток; высокая ударная стойкость; стойкость против широкого спектра химических веществ. Может наноситься при низких температурах (до 2°C). Позволяет нанесение одним слоем толщиной 500…1500 мкм.

В настоящее время компания Carboline располагает уникально широким спектром защитных покрытий для металла и бетона. Наши материалы пригодны для нового строительства и ремонта. Существуют также материалы, разработанные для эксплуатации в условиях погружения в агрессивные химические среды.

В линейке Carboline присутствует ряд огнезащитных материалов. Постоянное внимание к высокой эффективности разрабатываемых и производимых материалов, а также огромный опыт, накопленный на протяжении десятилетий работы в различных областях промышленности, будет надежно служить вам в решении поставленных задач.

Статья подготовлена по материалам Компании «Карболайн»