Авторы: К.С. Качер, Ю.Г. Шушканов (ООО «ЭКОВЭЙВ Технологии»).

Опубликовано в журнале Химическая техника №9/2016

Процесс развития трубопроводных систем в энергетике предъявляет высокие требования к безопасности их эксплуатации и обеспечению надежности функционирования.

Наиболее актуален данный вопрос для сегмента тепловых сетей (трубопроводы и оборудование) в связи с высокой степенью их изношенности и недостаточным финансированием работ по замене ветхих трубопроводов. В этой связи необходимо принятие срочных мер, способных в сравнительно короткие сроки смягчить остроту проблемы с наименьшими финансовыми затратами.

При общей протяженности тепловых сетей (ТС) в России в двухтрубном исполнении 203 000 км, в том числе в системе ЖКХ – 70 000 км, более 40% из них требуют ремонта, а 15% находятся в аварийном состоянии.

Ежегодно на коммуникациях теплоснабжения РФ регистрируется более сотни тысяч аварий вследствие нарушения герметичности и порывов трубопроводов. Большинство аварий вызвано тем, что значительная часть теплотрасс оказалась за пределами нормативного срока службы. В срочном обновлении в стране нуждается более 100 тыс. км труб – пятая часть подземных трубопроводов страны! Аварийная замена труб в зимних условиях приводит не только к страданиям людей, попавших в бедственное положение, но и к огромным затратам, в десятки раз превышающим расходы на планомерное обновление сетей.

По данным центрального диспетчерского управления России количество аварий в системах тепловых сетей ЖКХ ежегодно увеличивается на 10%. Очень тревожная тенденция: примерно на 20% ежегодно возрастает тяжесть аварий на теплотрассах, и, как следствие, увеличиваются сроки их устранения.

Ежегодный износ теплотрасс – 15%, потери тепла в них составляют 15–20%. Это в 2,5 раза превышает нормативный уровень. Сегодня на цели отопления используется 14,5 миллиардов ГДж/год, что составляет 30% общего энергопотребления. На этом фоне ежегодные потери тепла эквивалентны перерасходу 25 миллионов тонн топлива. Для сравнения: за рубежом потери не превышают 2%.

Таким образом, вся система жизнеобеспечения российских городов находится в катастрофическом состоянии. Средний уровень износа инженерных сетей составляет не менее 60%, около четверти основных фондов полностью отслужили свой срок. Специалисты утверждают, что с некоторой точки отсчета (это примерно 60%) число аварий начинает лавинообразно нарастать. Если в начале 90-х годов в среднем по России на 100 км коммунальных сетей приходилось 15…20 аварий, то в 2000 г. произошло 70 аварий на 100 км инженерных сетей водоснабжения и канализации и 200 аварий на 100 км сетей теплоснабжения. Учитывая тенденцию износа трубопроводов тепловых сетей, число аварий, очевидно, в ближайшие годы будет только расти. Увеличилась и средняя продолжительность самой аварийной ситуации. В 90-е годы на устранение аварий тратили не более суток, а в 2000-е – уже свыше трех суток, причем половина из них требует для устранения более 10 суток (в Западной Европе данный показатель не превышает 10 аварий на 100 км сетей). Если это не надвигающаяся катастрофа, то что?

Сегодня ситуация такова: за последние 5 лет протяженность сетей в стране, подлежащих замене, увеличилась с 62,2 до 91,1 тыс. км, т.е. на 46,6%, а число аварий увеличилось на 45,1 тыс., т.е. на 27,3%. Износ оборудования в коммунальной сфере составляет сегодня около 70%. Для того чтобы опустить эту планку хотя бы до приемлемого уровня, необходимы средства, равные нескольким годовым бюджетам! Т.е., что называется, мы должны несколько лет ничего не потреблять, а только вкладывать деньги в коммунальную сферу!

Еще более опасны аварии на технологических трубопроводах предприятий ТЭК, атомных АЭС, ГРЭС, когда в окружающую среду могут попасть опасные для жизни человека токсичные, канцерогенные или радиоактивные вещества. Сегодня убытки от коррозии трубопроводов, особенно от внутренней коррозии, оцениваются в сотни млрд. руб.

Планово-предупредительный ремонт сетей и оборудования систем коммунальной энергетики полностью уступил место аварийно-восстановительным работам, единичные затраты на проведение которых в 2–3 раза выше. Предприятия теплоснабжения в регионах вынуждены развивать и содержать мощные ремонтно-восстановительные базы. Резко возрастают себестоимость мероприятий и численность ремонтного и обслуживающего персонала, которые в пересчете на 1 тыс. населения уже в 2–3 раза превосходят численность аналогичных производств в Европе.

Увеличилось число масштабных аварий трубопроводов по причине разрывов сплошности потока перекачиваемой среды с последующими гидроударами из-за внезапных перебоев в энергоснабжении насосных станций при пиковой нагрузке. Подобные гидравлические удары полностью разрушают на значительной длине трубопровод из любого применяемого материала независимо от нормативного ресурса.

Как показывают экспертный анализ и исследования последствий крупных аварий трубопроводных систем, более чем в 60% случаев основной причиной разрывов трубопроводов являются внутренние высокочастотные колебания давления (пульсации) и значительные скачки давления (гидроудары), а менее 40% приходятся на все прочие факторы, в том числе на естественную коррозию, блуждающие токи, просадки грунта, повреждения при строительных, дорожных работах и т.п.

Где же выход? Заменить все отслужившие свой 30летний и более срок службы трубы в течение короткого периода времени невозможно. Сегодня ни у государственных, ни у частных компаний для этого нет достаточных средств. Но, даже при их наличии, процесс замены обойдется значительно дороже, чем новая прокладка сети, и растянется на десятилетия.

Одним из приоритетных направлений, способных увеличить ресурс действующих тепловых сетей без их экстренной замены, становится борьба с высокочастотными колебаниями давления, приводящими к возникновению гидроударов (ГУ), и, как следствие, – к порывам трубопроводов.

В мировой практике накоплен немалый опыт проектирования и эксплуатации средств защиты от колебательных процессов на гидромагистралях. Усилия научной и инженерной мысли сосредоточены на поиске способов минимизации разрушающего воздействия на трубопроводы волновых колебаний, а также создания устройств, обеспечивающих решение этой задачи (аккумуляторы давления, гасители колебаний различных типов, клапаны сброса, клапаны впуска и защемления воздуха, гидроколпаки, обратные клапаны и др.).

Для понимания всех последствий (рисков) ГУ, влияющих на функциональную устойчивость объектов энергетики, кратко рассмотрим предпосылки возникновения и характер протекания этого явления.

Во время переходного процесса (неустановившееся движение жидкости) из-за перекрытия сечения трубопровода или его открытия, остановки или пуска насосного агрегата и других элементов трубопроводной системы, при сбросе давления и т.п. резко изменяется скорость движения жидкости. В результате возникают волны повышенного и пониженного давления, распространяющиеся по трубопроводу. Это приводит к появлению ГУ, которым присущи большие амплитуды колебания давления жидкости и высокая скорость распространения, равная по значению скорости звука в данной жидкости.

Великий русский ученый Н. Е. Жуковский в 1897– 1899 гг. вывел основное уравнение ГУ:

Δpуд = ρΔVc, где Δpуд – изменение (скачок) давления; ρ — удельная плотность рабочей среды; ΔV – произошедшее изменение скорости рабочей среды; с – скорость звука (ударной волны) в рабочей среде (под рабочей средой понимается теплоноситель).

В материалах по предупреждению крупных аварий

Международного бюро труда перечислены следующие причины повреждения оборудования и типичные неисправности, нарушающие условия нормальной эксплуатации и безопасной работы:

- механические разрушения сосудов, трубопроводов и конструкций при перепадах внутреннего давления, воздействии внешних сил, коррозии и изменении температуры;

- поломки таких узлов, как насосы, компрессоры, вентиляторы и перемешиватели;

- неисправности в системе контроля (в датчиках давления и температуры, индикаторах уровня, расходомерах, приборах управления);

- неисправности в системе безопасности (в предохранительных клапанах, системе сброса давления, системе нейтрализации, предохранительных разрывных мембранах);

- нарушения сварных швов и соединительных фланцев.

Анализ аварийных ситуаций в трубопроводных системах теплоснабжения показывает, что практически каждое из этих событий, способных вызвать крупную аварию, может быть следствием изменений режима давления из-за волновых и ударных процессов.

Для нормальной эксплуатации трубопроводных систем требуется, чтобы при переходных процессах величина давления жидкости в трубопроводе и скорость его нарастания не превышали допустимых значений.

Рабочая среда (теплоноситель) в трубопроводах энергетических установок имеет ряд особенных свойств: высокая температура и температурные градиенты, значительная скорость потока, высокое давление. В наиболее узких сечениях скорость жидкого теплоносителя достигает 14 м/с, газообразного – 100…150 м/с, давление составляет 16 МПа, температура – 400…500°С. Процессы в главных циркуляционных трубопроводах характеризуются существенными нестационарными величинами расхода теплоносителя и интенсивными волновыми и вибрационными нагрузками.

В системах энергетики теплоноситель перекачивается по замкнутому контуру, поэтому авария на одной насосной станции может привести к распространению ГУ по всей трубопроводной сети. Вследствие того, что трубопроводы систем энергоснабжения имеют немалую длину, жидкость, находящаяся в них, обладает существенной инерционностью (массой), что служит причиной возникновения в сети ГУ со значительным импульсом и амплитудой.

В сетях объектов энергоснабжения используются трубы разных диаметров. Следовательно, возрастание ударного давления происходит при передаче ударной волны от труб большего диаметра на трубы с меньшим диаметром и обратно. Кроме того, при наличии волн давления в трубопроводе способны создаваться условия резонанса – совпадение частоты собственных и вынужденных колебаний столба жидкости. Подобный процесс наблюдается в тупиковых точках трубопровода, например, во внутренних трубопроводных системах зданий.

При этом разрушающее воздействие ГУ многократно усиливается.

Оснащение трубопроводных систем теплоснабжения эффективными средствами гашения высокочастотных колебаний давления и ГУ имеет важное значение для обеспечения приемлемых условий безопасной эксплуатации.

Для предотвращения аварийной ситуации необходимо располагать действенными способами и техническими средствами выравнивания (стабилизации) динамической составляющей давления в трубопроводных системах.

Сегодня одной из наиболее эффективных технологий противоаварийной защиты трубопроводов и оборудования объектов энергетики от ГУ, вредных пульсаций давления и вибраций является российская технология волновой стабилизации давления.

Она основана на использовании средств гашения волновых и вибрационных процессов в гидросистемах – стабилизаторов давления «ЭКОВЭЙВ» (СД), оказывающих комплексное воздействие на волновую энергию за счет диссипативных свойств и высокой податливости массива демпфирующих элементов СД.

При выработке предложений по защите гидросистем от высокочастотных колебаний давления и ГУ специалистами ООО «ЭКОВЭЙВ Технологии» применяются уравнения, позволяющие рассчитать максимальную амплитуду колебаний давления и определить допустимые уровни динамических нагрузок на трубопроводы и оборудование гидросистем.

Для нахождения максимальной амплитуды колебаний давления и расхода в гидросистемах на штатных и нештатных режимах эксплуатации используются известные классические волновые уравнения, которые без учета затухания, вследствие трения и наличия местных сопротивлений, принимают вид системы уравнений (далее системы)

где p – давление; F – площадь поперечного сечения; x – координата оси трубопровода; G = ρw – массовый расход жидкости; ρ – плотность жидкости; w – скорость движения жидкости в трубопроводе; t – время; c – скорость распространения упругой волны (скорость звука) в трубопроводе.

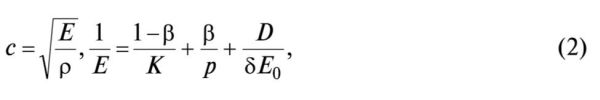

Скорость распространения волн давления рассчитывается по формуле:

где Е – модуль Юнга для смеси вода–воздух с поправкой на упругость трубы; ρ – плотность смеси вода–воздух (обычно в расчетах используют ρводы = 1000 кг/м3); β – доля (объемная) нерастворенного воздуха в воде;

где Е – модуль Юнга для смеси вода–воздух с поправкой на упругость трубы; ρ – плотность смеси вода–воздух (обычно в расчетах используют ρводы = 1000 кг/м3); β – доля (объемная) нерастворенного воздуха в воде;

K – модуль объемного сжатия воды при отсутствии нерастворенного воздуха (K = 2,15⋅103 МПа); D – диаметр трубы; δ – толщина стенки трубы; E0 – модуль Юнга упругости материала трубы (в случае стальной трубы

E0 = Eстали = 2,06⋅105 МПа).

Решение системы (1) ищется в форме интеграла Даламбера, справедливого для движения без затухания.

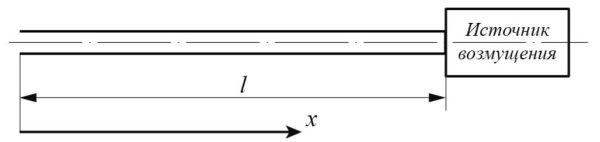

Начало координат помещается у открытого конца, а ось x направляется против потока к источнику возмущения (рис. 1.).

При этом в системе

изменяется знак.

изменяется знак.

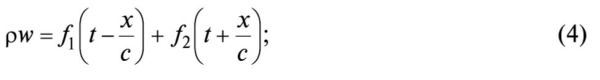

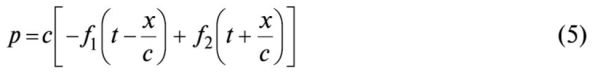

Формулы для ρw и p принимают вид

при x = 0 и p = 0 – f1(t) = f2(t).

при x = 0 и p = 0 – f1(t) = f2(t).

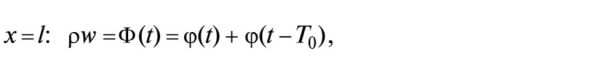

Принимается допущение что в сечении x = l, где расположен источник возмущения, известен закон изменения массовой скорости: ρw = Φ(t), Φ(t) = 0 при t ≤ 0.

Обозначим

тогда в сечении

тогда в сечении

где T0 = 2l/c – время двойного пробега волной давления трубопровода.

где T0 = 2l/c – время двойного пробега волной давления трубопровода.

Давление в сечении x = l есть разность тех же волн ϕ(t) и ϕ(t–T0): p = c[ϕ(t) – ϕ(t–T0)], (6) ϕ(t–T0) = 0, при 0 < t < T0.

Это обстоятельство позволяет аналитически или графически построить функцию ϕ(t) и ϕ(t–T0) по известной величине ρw у источника возмущения для последующих моментов времени по схеме, указанной в таблице.

Если принято допущение о том, что расход изменяется по линейному закону за время tвых,

тогда где

тогда где

(при большом n). Тем самым,

(при большом n). Тем самым,

(т.е. совпадает с формулой Мишо). Если tвых ≤ T0, то pmax = cρw.

(т.е. совпадает с формулой Мишо). Если tвых ≤ T0, то pmax = cρw.

При аварийной остановке сетевых насосов в напорном трубопроводе возникает волна пониженного, а в обратном – повышенного давления, которые распространяются по соответствующим контурам гидросистемы.

При отражении от узлов трубопроводной арматуры волна возвращается с обратным знаком, т.е. давление в отраженной волне становится равным статическому. Если, дойдя до насосной станции, они встречают закрытый обратный клапан, то отражаются от него и давление в гидросистеме увеличивается на величину провала, возникшего после остановки насосного агрегата, т.е. происходит ГУ. Возникшие колебания давления затем в течение определенного времени постепенно затухают.

В качестве вероятной нештатной (аварийной) ситуации рассматривается аварийное отключение работающих насосов.

| №

интервала |

Интервал времени с начала пуска | Значения функций j(t) и j(t – T0) | Давление у источника возмущения |

| 1 | 0 < t < T0 | j1(t) = (rw)1

j1(t – T0) = 0 |

p1 = c(r1w1) |

| 2 | T0 < t < 2T0 | j2(t – T0) = j1(t) = (rw)1

j2(t) = (rw)2 – (rw)1 |

p2 = c[(rw)2 – 2(rw)1] |

| 3 | 2T0 < t < 3T0 | j3(t – T0) = j2(t) = (rw)2 – (rw)1

j2(t) = (rw)2 – (rw)1 j3(t) = (rw)3 – (rw)2 + (rw)1 |

p3 = c[(rw)3 – 2(rw)2 + 2(rw)1] |

| n | (n – 1)T0 < t < nT0 | jn(t – T0) = jn–1(t) = (rw)n–1 – (rw)n–2 + (rw)n–3 – …;

jn(t) = (rw)n – (rw)n–1 + (rw)n–2 – (rw)n–3 + … |

pn = c[(rw)n – 2(rw)n–1 + 2(rw)n–2 – …] |

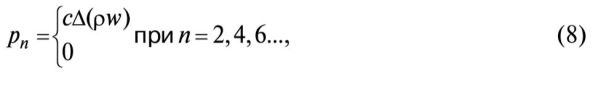

Определение допустимого уровня динамических нагрузок на трубопроводы и оборудование гидросистемы непосредственно связано с величиной напряжения в стенках трубопроводов.

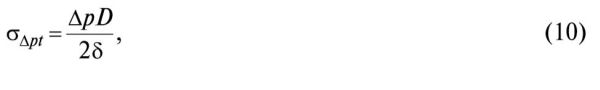

При определении напряжений в стенках трубопроводов принято полагать, что помимо постоянного давления pн на них действуют переменные во времени нагрузки – пульсации давления, ГУ и вибрация. Радиальные и осевые напряжения от динамической составляющей давления определяются по формулам

где Δp – амплитуда колебаний давления; D – диаметр трубопровода; δ – толщина стенки.

где Δp – амплитуда колебаний давления; D – диаметр трубопровода; δ – толщина стенки.

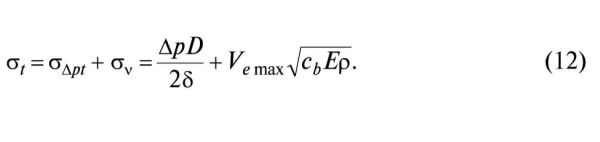

Максимальное напряжение, вызванное вибрацией трубопровода, определяется с использованием зависимости

где Ve max – максимальное значение виброскорости; сb – коэффициент, учитывающий распределение амплитуд виброскорости по трубопроводу (для прямолинейного трубопровода сb = 3); Е – модуль упругости; ρ – удельная масса трубопровода (масса единицы объема трубопровода).

где Ve max – максимальное значение виброскорости; сb – коэффициент, учитывающий распределение амплитуд виброскорости по трубопроводу (для прямолинейного трубопровода сb = 3); Е – модуль упругости; ρ – удельная масса трубопровода (масса единицы объема трубопровода).

Суммарное напряжение в осевом направлении от действия пульсаций давления и вибрации

Таким образом, трубопровод находится в сложном напряженном состоянии, характеризуемом действием циклического изгиба от вибрации и растяжением стенки трубопровода от пульсаций давления.

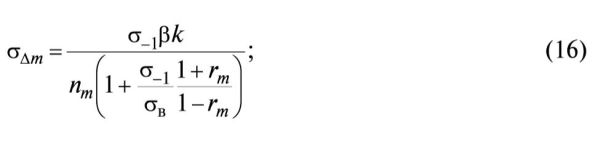

При двухосном напряженном состоянии запас усталостной прочности трубопровода определяется по формуле Гафа и Полларда, которая применима и в случаях синфазного изменения σt и σm p:

где n – запас усталостной прочности трубопровода; nm – запас усталостной прочности в предположении, что напряжения σt отсутствуют; nt – запас усталостной прочности в предположении отсутствия напряжений σm p.

где n – запас усталостной прочности трубопровода; nm – запас усталостной прочности в предположении, что напряжения σt отсутствуют; nt – запас усталостной прочности в предположении отсутствия напряжений σm p.

Коэффициенты асимметрии цикла:

Допускаемые амплитуды напряжений в стенке трубопровода вычисляются по формулам

где σ–1 – предел выносливости при симметричном цикле нагружения; σв – предел прочности; β – коэффициент, учитывающий влияние состояния поверхности трубопровода на предел выносливости (для новых трубопроводов β = 0,8…0,85, а для подверженных коррозии может уменьшаться до β = 0,5); k = 1/kk; kk – коэффициент концентраций напряжений.

где σ–1 – предел выносливости при симметричном цикле нагружения; σв – предел прочности; β – коэффициент, учитывающий влияние состояния поверхности трубопровода на предел выносливости (для новых трубопроводов β = 0,8…0,85, а для подверженных коррозии может уменьшаться до β = 0,5); k = 1/kk; kk – коэффициент концентраций напряжений.

Принимается во внимание также и то, что на предел выносливости трубопровода при циклическом нагружении в значительной мере оказывает влияние предыстория изготовления труб или «технологическая наследственность».

Результаты расчетов и практика показывают, что при формировании прямошовных электросварных труб это может привести к созданию в материале трубы на расстоянии до 150…170 мм от шва остаточных напряжений до 80…100 МПа, что резко уменьшает предел усталостной прочности трубопровода. Поэтому при определении допустимых динамических нагрузок на трубопровод необходимо учитывать и этот фактор.

Величина σ–1 определяется с использованием справочных данных либо по формуле Мэнсона:

где N – число циклов нагружения. К примеру, для трубопровода из Ст20 σ–1 = 120… 160 МПа, σв = 420 МПа, σт = 220 МПа.

где N – число циклов нагружения. К примеру, для трубопровода из Ст20 σ–1 = 120… 160 МПа, σв = 420 МПа, σт = 220 МПа.

Запас усталостной прочности трубопровода должен быть не менее n = 2,0. Полагая, что nm = nt, определяется:![]()

В настоящее время для теплового и гидравлического расчетов различных трубопроводных систем, а также расчета их на ГУ применяются различные программные продукты, позволяющие значительно сократить время проводимых расчетов и расширить возможности по многовариантности проектирования трубопроводных систем.

В частности, программа «Гидросистема» по гидравлическому расчету однофазных потоков разветвленных и кольцевых сетей разработки ООО «НТЦ Трубопровод» в одной из комплектаций позволяет проводить поверочный и проектный гидравлические расчеты (с выбором диаметров) с учетом потерь теплоты, а также ГУ в трубопроводах различного назначения.

Таким образом, проведение теоретических расчетов и программное моделирование позволяют с достаточной степенью вероятности (не ниже 0,95) определять максимальный размах высокочастотных колебаний давления, максимальный объем жидкости в системе при возникновении ГУ и динамические нагрузки, действующие на трубопроводы и оборудование гидросистем. Наличие данных показателей позволяет выработать в достаточной степени эффективные предложения по противоаварийной защите трубопроводных систем и рекомендации по применению оборудования для защиты гидросистем от высокочастотных колебаний давления и ГУ.

Далее приведены некоторые примеры противоаварийной защиты гидросистем различных объектов энергетики, на которых показана реализация технологии волновой стабилизации давления с достаточно высокой степенью эффективности.

Балтийская электростанция

в г. Нарва (Эстония) (рис. 2, 3)

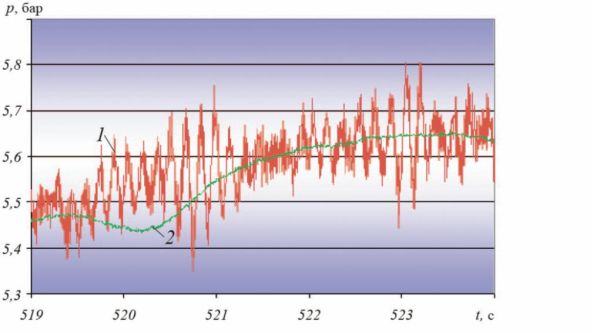

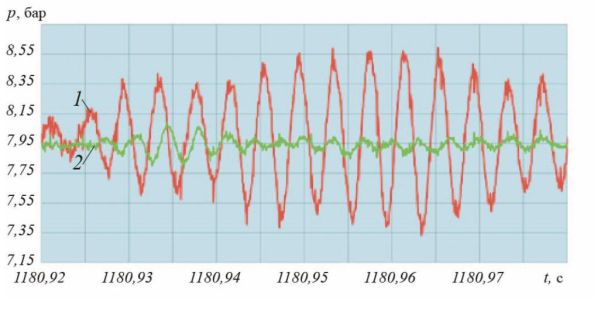

В 2009 г. на обратном трубопроводе был установлен стабилизатор давления СДТ-16-700-8-2. По результатам эксплуатации стабилизатор давления обеспечивает в стационарном режиме работы гидросистемы гашение колебаний давления сетевой воды на оборотной и лопаточной частотах работы насосных агрегатов в 4,3…4,7 раза. В штатном режиме перехода с действующего насоса на резервный и обратно размах возникающих колебаний давления сетевой воды в напорном коллекторе уменьшается в два раза, при этом динамические нагрузки на трубопровод не превышают допустимых пределов.

– 5 с) в напорном коллекторе при отключении насоса: 1 – без стабилизатора давления; 2 – после установки стабилизатора давления

В ходе эксплуатации был зафиксирован факт возникновения нескольких ГУ, приведших к разрушению незащищенной стабилизатором давления напорной магистрали трубопровода. В то же время обратная магистраль трубопровода и оборудование насосной станции, защищенные стабилизатором давления, повреждений не получили. При этом стоимость защищаемого оборудования оценивалась в сумму до 7 млн. евро.

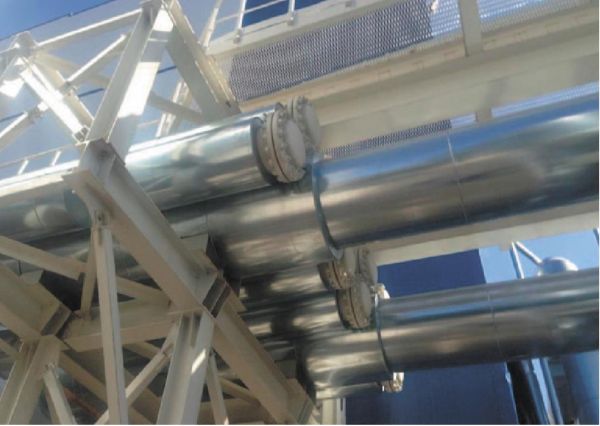

Владимирская ТЭЦ-2

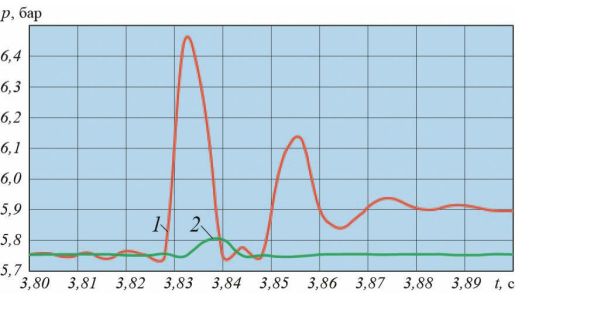

(рис. 4, 5)

В 2013 г. на обратных коллекторах были установлены два стабилизатора давления «ЭКОВЭЙВ» СДТ 20-600-8-2.

1 – датчик 2208 (до стабилизатора давления);

2 – датчик 2209 (после стабилизатора давления)

По истечении двух лет эксплуатации стабилизаторы давления обеспечивают полное гашение высокочастотных колебаний давления. При штатном режиме работы гидросистемы размах высокочастотных колебаний давления в обратных коллекторах за стабилизатором давления уменьшается в 3,0…4,5 раза, а периодически появляющиеся скачки давления в обратных коллекторах – в 6…8 раз, при этом динамические нагрузки на трубопроводы не превышают допустимых значений.

Чебоксарская ТЭЦ-2

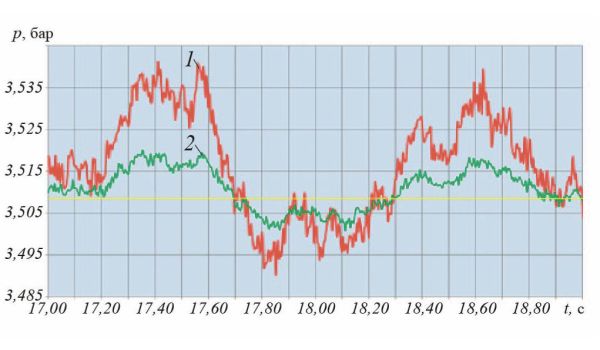

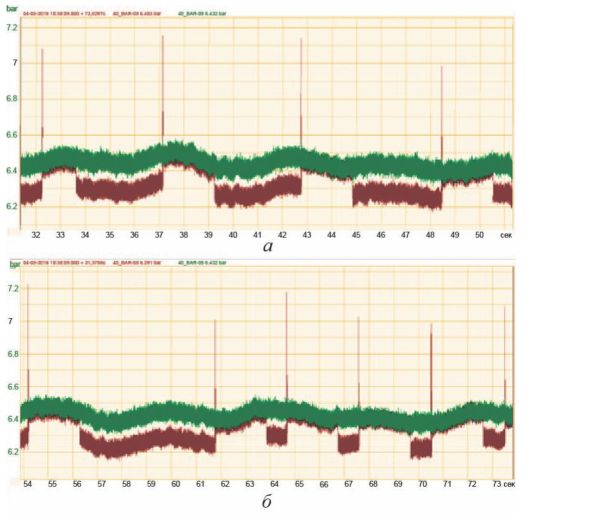

(рис. 6, 7, 9)

а – гидросистема НС-1; б – гидросистема НС-2

На Чебоксарской ТЭЦ-2 в 2013 г. были установлены два стабилизатора давления «ЭКОВЭЙВ» СДТ 16-500-8-2 на напорных трубопроводах насосных станций НС1 и НС-2.

– 0,06 с) в напорном трубопроводе НС-1 Чебоксарской ТЭЦ-2 при штатной работе гидросистемы:

1 – датчик 2208 (до стабилизатора давления);

2 – датчик 2209 (после стабилизатора давления)

В мае 2016 г. специалистами ООО «ЭКОВЭЙВ Технологии» было проведено техническое обследование гидросистемы Чебоксарской ТЭЦ-2, в ходе которого производились измерения амплитудно-частотных характеристик волновых процессов на переходных режимах работы гидросистемы. Особенностью проводимых на насосной станции №2 Чебоксарской ТЭЦ-2 замеров стало то, что они проходили в ходе плановой опрессовки гидросистемы (всего 1800 с), во время которой было выявлено 28 серий ГУ (по 5…10 ГУ в серии) общей численностью 149 ГУ. Часть фрагментов этих серий показана на рис. 8.

а – первый двадцатисекундный фрагмент;

б – второй двадцатисекундный фрагмент

Установленные в контуры напорных трубопроводов насосных станций стабилизаторы давления уменьшили амплитуду пульсаций в напорном трубопроводе НС-1 в 8 раз (при штатном режиме работы), а в напорном трубопроводе НС-2 в зафиксированных сериях ГУ их величина была уменьшена в 15–25 раз, при этом трубопровод и оборудование были надежно защищены от разрушений.

Таким образом, снижение технологических рисков за счет применения российской технологии волновой стабилизации давления позволяет существенно снизить затраты на проведение аварийных ремонтов трубопроводных систем и потери транспортируемых сред, а также продлить сроки эксплуатации даже сильно изношенных трубопроводных систем, что в итоге приводит к снижению общего экономического ущерба от аварий на объектах энергетики.