Автор: А.А. Кобзев, Г.А. Амусьев, А.В. Флидлидер (ITT Goulds Pumps)

Опубликовано в журнале Химическая техника №5/2017

Предприятия и объекты нефтеперерабатывающей и нефтехимической промышленности являются одними из самых опасных и ответственных. Жесткие требования различных стандартов, предъявляемые к оборудованию, которое используется в данных отраслях промышленности, обусловлены в первую очередь критериями безопасности и надежности. В современных условиях к этим требованиям добавляется еще необходимость максимальной экономической эффективности производства.

На сегодняшний день самым распространенным и применимым стандартом на центробежные насосы для нефтяной и нефтеперерабатывающей промышленности является стандарт API 610. Стандарт API610 «Центробежные насосы для нефтяной, нефтехимической и газовой промышленности» разработан Американским институтом нефти (API) и устанавливает требования, предъявляемые к центробежным насосам, включая насосы, работающие с реверсивным потоком. За свою историю Американский институт нефти разработал и поддержал более 500 стандартов и рекомендуемых практик с последующим их обновлением. Каждый год распространяется более 200 000 копий стандартов.

По состоянию на май 2017 г. выпущено 11 изданий стандарта API610. В 2003 г. международная организация по стандартизации ISO выпустила первую редакцию стандарта ISO 13709, который идентичен десятой редакции стандарта API610. В 2013 г. в РФ был выпущен ГОСТ 32601–2013 «Насосы центробежные для нефтяной, нефтехимической и газовой промышленности. Общие технические требования», который по своей сути и содержанию идентичен ISO 13709:2009. Соответственно, на сегодняшний день мы имеем три стандарта с практически одинаковым содержанием – американский API 610 11-й редакции (де факто ставший уже международным), международный ISO 13709: 2009 и российский ГОСТ 32601– 2013.

Рассмотрим историю создания и становления стандарта API 610 как первоисточника. Первая редакция стандарта API 610 была выпущена в 1954г. В таблице приведена хронология последующих публикаций.

| Редакция | Дата публикации |

Число страниц (в англ. редакции)

|

Название публикации |

| 1 | 1954 | 20 | Спецификации API для насосов на основные применения на НПЗ (англ. API Specifications for Pumps for General Refinery Services) |

| 1 | 1955 | 1 | Дополнение 1 – Торцовые уплотнения |

| 1 | 1955 | 3 | Дополнение 2 – Вертикальные насосы |

| 2 | 1957 | 22 | Спецификации API для насосов на основные применения на НПЗ (англ. API Specifications for Pumps for General Refinery Services) |

| 3 | 1960 | 26 | Центробежные насосы для насосов на основные применения на НПЗ (англ. Centrifugal Pumps for General Refinery Services) |

| 4 | 1965 | 26 | |

| 5 | 1971 | 35 | |

| 6 | 1981 | 62 | |

| 7 | 1989 | 139 | |

| 8 | 1995 | 193 | Центробежные насосы для нефтяной, тяжелой химической и газовой промышленности (англ. Centrifugal Pumps for Petroleum, Heavy Duty Chemical and Gas Industry Services) |

| 9 | 2002 | 192 | Центробежные насосы для нефтяной, нефтехимической и газовой промышленности(англ. Centrifugal Pumps for Petroleum, Petrochemical and Natural Gas Services). |

| 10 | 2004 | 184 | |

| 11 | 2010 | 184 |

Стандарты API должны обновляться или пересматриваться каждые пять лет. Из приведенных данных видно, что, хотя средний интервал и выдерживается, но обновление редакций происходит неравномерно. С каждой новой редакцией стандарт становился все более объемным и охватывал новые темы.

В настоящее время готовится новая – 12-я – публикация стандарта API 610. Какие изменения ожидаются и будут ли соответствующие стандарты ISO и ГОСТ перенимать нововведения?

Рассмотрим основные моменты, которые в настоящее время обсуждает комитет разработчиков стандарта [1] и которые, скорее всего, будут включены в 12-ю редакцию. Предполагается внесение около 100 изменений, включающих как существенные дополнения, так и небольшие правки. Перечислим основные моменты:

1. Необходимость применения защитного кожуха вала для всех насосов;

2. Дополнительное приложение для высокомощных насосов (англ. high energy pumps);

3. Изменение в классификации материальных исполнений насосов;

4. Обновлено приложение по рекомендациям выбора материального исполнения;

5. Изменения в разделе плотности энергии для магистральных насосов;

6. Изменения касательно количества рабочих точек при испытаниях насосов;

7. Уточнение некоторых определений;

8. Изменение структуры некоторых разделов;

9. Введение классов давления для насосов типа OH1, BB1 и BB2;

10. Работа с преобразователями частоты;

11. Вертикальные насосы: вопросы, касающиеся полного радиального биения вала относительно опорного фланца электродвигателя, требования к стакану для насосов типа VS6, требования, обусловленные динамикой роторов;

12. Обновление всей системы индексов и нумерации, таблиц.

13. Планируется разделить соответствующие стандарты API и ISO. Как будет происходить обновление соответствующего стандарта ГОСТ пока неизвестно.

Защитный кохуж вала

11-я редакция API 610 предъявляет требования только к ограждению муфты. В 12-й редакции планируется ввести и требования оснащения насосов защитным кожухом вала в районе торцового уплотнения, что позволит повысить безопасность эксплуатирующего персонала (рис. 1). В отличие от ограждения муфты защитный кохуж вала не должен выдерживать внешние нагрузки. При этом он должен обеспечивать вентиляцию и иметь отверстия диаметром 0,5 (12,7 мм) для датчика летучих огранических соединений.

Высокомощные насосы специального назначения

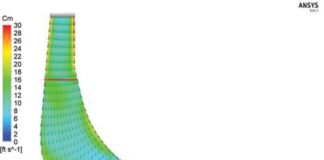

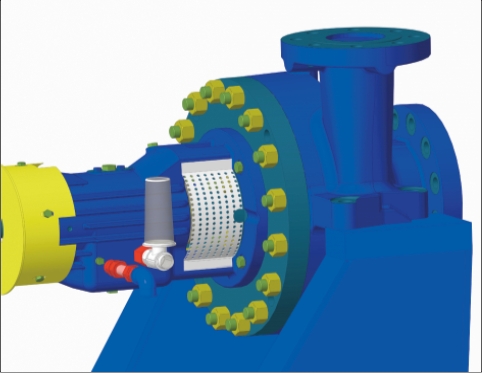

На практике понятие «высокомощные насосы» разными специалистами может пониматься по-разному. 11-я редакция API 610 определяет их как насосы с напором более 200 м на ступень или мощностью более 225 кВт на ступень. Такие насосы составляют всего около 1% общего количества насосов API в мире, но при этом представляют наибольшую техническую сложность при разработке конструкции, изготовлении, а также при расчете и проектировании гидравлических систем, в которых такие насосы работают (рис. 2 – многоступенчатый двухопорный двухкорпусной насос типа BB5 модели 7200 ITT Goulds). В 12-й редакции планируется уточнить определение высокомощных насосов, ввести класс «насосы специального назначения» с соответствующим разделом стандарта. В данном разделе планируется описать требования, которые должны соблюдаться при проектировании, производстве и испытаниях специальных насосов. Эти требования помимо прочего будут регламентировать проведение прочностных (в том числе конечно-элементных) расчетов роторов, рабочих колес, направляющих аппаратов, отводящих устройств, корпусов подшипниковых узлов, определение посадок и рабочих зазоров конструкции, определение необходимого превышения NPSHa над NPSHr (что весьма важно для данного класса насосов), необходимость проведения неразрушающего контроля для высоконагруженных элементов и т.д. Также предполагается уделить особое внимание предотвращению превышения максимально допустимой вибрации и уровня шума путем жесткого регламентирования радиального зазора между наружным диаметром рабочего колеса и входным диаметром отводящего устройства.

Помимо стандарта API610 понятие высокомощных насосов можно встретить в российском ГОСТ 54806–2011 «Насосы центробежные. Технические требования. Класс I» и его международном аналоге ISO 9905:1994 [2]. Эти стандарты определяют данный класс аналогично API610 11 редакции: напор более 200 м или мощность более 225 кВт на ступень.

Материальное исполнение насосов

Планируются следующие нововведения и изменения:

1. Так как корпусы из чугуна практически не используются в условиях НПЗ, материальные исполнения I-1 и I-2 исключат из общего перечня; в насосах для технологической воды, а также воды температурой, близкой к температуре кипения, взамен I-1 и I-2 рекомендуется применять материальное исполнение C-6;

2. Для материального исполнения S-6 использовать валы из коррозионно-стойкой стали с 12%-ным содержанием хрома (вместо AISI 4140 согласно 11-й редакции);

3. Исполнения S-1 и S-3 исключить из общего перечня по причине их редкой применяемости;

4. Убрать ограничение по перепаду давления для неметаллических изнашиваемых деталей (см. таблицу Н-3 в 11-й редакции);

5. Не использовать материал A743 / Grade CA15 (сталь с 12%-ным содержанием хрома) для рабочих колес, вместо него использовать сталь A352 CA6NM (применяется для корпусов) ввиду более высоких литейных качеств, лучшей свариваемости, прочности и стойкости против растрескивания;

6. Для материального исполнения С-6 для соединительных трубопроводов и фитингов использовать сталь 316L до температуры перекачиваемой среды 260°С, свыше – применять материал Inconel 625.

Подшипники насосов

Для определения требований к выбору типа подшипников в стандарте API 610 используется понятие плотности энергии, которое является произведением мощности насоса (кВт) на частоту вращения (об/мин). Согласно этим требованиям, при плотности энергии более 4∙106 кВт/мин необходимо использовать подшипники скольжения. В 12-й редакции планируется сохранить это требование, исключив из него магистральные насосы – для них предельное значение плотности энергии, при котором можно использовать подшипники качения, составит 10,7∙106 кВт/мин. Повышение допуска в первую очередь обусловлено положительным опытом применения магистральных насосов для транспортировки нефти с подшипниками качения, а также лучшими виброшумовыми характеристиками, меньшими пусковыми моментами, возможностью применения более простой системы смазки без теплообменника, меньшими осевыми габаритами подшипников качения.

Для конструкций без принудительной подачи смазки (например, при смазке маслоразбрызгивающим кольцом) разработчики стандарта планируют точнее определить максимально допустимые температуры масла и корпусов подшипниковых узлов.

Испытания насосов

Комитет рассматривает увеличение числа рабочих точек, в которых испытывается насос. Рабочие точки планируется разнести между собой не более чем на 35%

по расходу. Это особенно важно для высокомощных «специальных» насосов, для которых рекомендуется измерять вибрационные характеристики при низких расходах. При этом необходимо соблюдать большую осторожность, чтобы не повредить насос. Таким образом, дополнительные точки позволят точнее определить рабочие характеристики между точкой нулевой подачи и минимально допустимого стабильного расхода. Следует отметить, что текущая 11-я редакция устанавливает точку нулевой подачи как необходимую для испытаний для обычных насосов (не высокомощных), однако при этом не регистрируются вибрационные показатели. Испытания высокомощных насосов на закрытую задвижку опасны, так как есть риск повредить насос из-за практически мгновенного нагрева жидкости в насосе в данном режиме.

по расходу. Это особенно важно для высокомощных «специальных» насосов, для которых рекомендуется измерять вибрационные характеристики при низких расходах. При этом необходимо соблюдать большую осторожность, чтобы не повредить насос. Таким образом, дополнительные точки позволят точнее определить рабочие характеристики между точкой нулевой подачи и минимально допустимого стабильного расхода. Следует отметить, что текущая 11-я редакция устанавливает точку нулевой подачи как необходимую для испытаний для обычных насосов (не высокомощных), однако при этом не регистрируются вибрационные показатели. Испытания высокомощных насосов на закрытую задвижку опасны, так как есть риск повредить насос из-за практически мгновенного нагрева жидкости в насосе в данном режиме.

Для сравнения, ГОСТ 6134–2007 «Насосы динамические. Методы испытаний» [3] требует разносить точки измерения параметров не более, чем на 12%, а также устанавливает требование испытывать насос на всем рабочем диапазоне, включая нулевую подачу, если испытания в данном режиме возможны. При невозможности работы насоса на закрытую задвижку (высокомощные насосы), в стандарте [3] прописано требование испытать насос при подаче, не превышающей 90% от точки минимального допустимого расхода (левой границе рабочего диапазона подач).

Также планируется внести некоторые изменения

в требования к разборке насосов после испытаний. Для многоступенчатых насосов типа BB3 (многоступенчатые насосы с осевым разъемом корпуса) и BB5 (двухкорпусные насосы с радиальным разъемом корпуса) отмечается, что из-за конструктивных особенностей иногда не представляется возможным полностью осуществить дренаж корпуса после испытаний. Необходимость полного дренирования насоса объясняется тем, что жидкость, оставшаяся в нем, может замерзнуть при транспортировке или хранении в неотапливаемом помещении, что может привести к повреждению деталей насоса.

в требования к разборке насосов после испытаний. Для многоступенчатых насосов типа BB3 (многоступенчатые насосы с осевым разъемом корпуса) и BB5 (двухкорпусные насосы с радиальным разъемом корпуса) отмечается, что из-за конструктивных особенностей иногда не представляется возможным полностью осуществить дренаж корпуса после испытаний. Необходимость полного дренирования насоса объясняется тем, что жидкость, оставшаяся в нем, может замерзнуть при транспортировке или хранении в неотапливаемом помещении, что может привести к повреждению деталей насоса.

Несмотря на эту опасность, разбирать насосы данного типа с целью полного дренажа жидкости не рекомендуется. Выход из этой ситуации находят, продувая корпус насоса сжатым воздухом, чтобы вытеснить жидкость. Также используют кран для наклона корпуса насоса, тем самым облегчая дренирование жидкости. Впоследствии проводится обработка внутренних полостей корпуса гидрофобными покрытиями типа «Тектил».

Плиты-основания

В новую редакцию стандарта планируется добавить новые типы плит:

- открытая плита без верхней наклонной «платформы»;

- плита без заливки с усиленными опорами под насос

и двигатель; - плиты без заливки на кардановых шарнирах, с трехточечной установкой, с установкой на виброизолирующее основание для снижения нагрузок на патрубки.

Также планируется ввести:

- требования к анкерным болтам – минимум М12;

- запрет на загромождение пространства на плите перед подшипниковым узлом, муфтой и зоной торцового уплотнения;

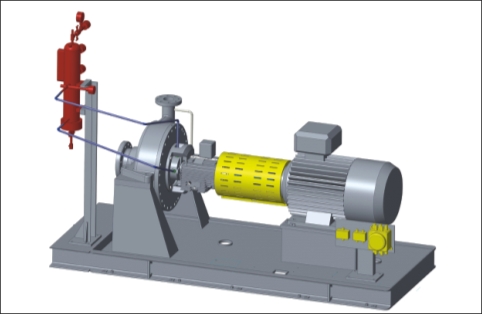

- для консольных насосов (типа OH) бачки системы промывки торцовых уплотнений следует устанавливать перед насосом, на короткой стороне плиты (рис. 3); для двухопорных насосов (тип BB) предпочтение отдается установке бачков на одной стороне.

Планируется изменение некоторых формулировок стандарта, касающихся требований к элементам дренажа плит.

Требования к вертикальным насосам

Планируется ввести изменения касательно допуска полного радиального биения вала электродвигателя относительно опорного фланца. В 11-й редакции стандарта этот допуск составляет фиксированное значение – 25 мкм. В связи с невозможностью выдерживания одинакового радиального биения для малых и больших приводов в новой редакции стандарта вводится новое значение допуска на данное отклонение – 0,17 мм/м, отнесенное к определенному геометрическому размеру электродвигателя.

Также планируется внести некоторые изменения в конструкцию и материальное исполнение стаканов для насосов типа VS6, требования к неразрушающему контролю и обновить раздел по динамическому анализу.

Электронный документооборот

На протяжении уже нескольких редакций стандарт API 610 декларирует формат опросного листа, который должен заполняться совместно заказчиками, проектными институтами и поставщиками. По факту, практически каждый проектный институт и контрактор используют свои форматы опросных листов, а поставщики оборудования по умолчанию выдают технические предложения в своем формате. В том случае, когда к поставщикам предъявляется требование заполнения специфических опросных листов, это, как правило, приводит к увеличению времени предоставления технического предложения, так как спецификации заполняются «вручную». В лучшем случае применяются редактируемые формы документов, которые заполняются поочередно проектной организацией и поставщиком и пересылаются по электронной почте.

Введение электронного обмена данными, во-первых, повысит скорость заполнения технической документации, а во-вторых, минимизирует количество возможных ошибок при передаче информации от проектной организации к поставщику и обратно.

С момента публикации последней на сегодняшний день (11-й) редакции стандарта API 610 прошло уже 7 лет. Стремительное развитие новых технологий и электронных систем, опыт проектирования, испытаний и использования насосного оборудования указывают на необходимость ревизии и обновления. Так как 12-я версия стандарта еще не опубликована, есть вероятность, что приведенные в данной статье пункты будут пересмотрены, однако в любом случае статья показывает вопросы, находящиеся на рассмотрении технического комитета API. Отдельным открытым вопросом остается, насколько соответствующие стандарты ISO и, что наиболее интересно для российских предприятий, ГОСТ, примут нововведения, и насколько в стандарте ГОСТ будут учтены специфические технические требования Таможенного Союза.

Список литературы

1. Preview of API 610 12th Edition – 43rd Turbomachinery & 30th Pump Users Symposia (Pump & Turbo 2014) September 23–25, 2014. Houston, TX. pumpturbo.tamu.edu.

2. ГОСТ 54806–2011. Насосы центробежные. Технические требования. Класс I.

3. ГОСТ 6134–2007. Насосы динамические. Методы испытаний.