Автор: Д.С. Елисеев (ООО «ЭКОЛАЙН-Гидротехника»).

Опубликовано в журнале Химическая техника №3/2014

Водооборотные циклы (ВОЦ) – важная часть промышленных предприятий. На площадке каждого из них функционируют десятки ВОЦ, от правильной и надежной работы их оборудования во многом зависит качество выпускаемой продукции.

Следует иметь в виду, что, по подсчетам специалистов, на насосы приходится около 10% всей потребляемой энергии в мире. Следовательно, себестоимость продукции предприятия напрямую зависит от эффективности используемого оборудования, например насосов ВОЦ.

Насосная техника находится в постоянном развитии. Внедряются современные эффективные электроприводы, совершенствуются проточные части насосов, применяются новые материалы. Использование классических схем насосных станций становится все менее и менее актуальным.

По сравнению с классической схемой насосные станции с погружными насосами имеют ряд важных преимуществ. Погружные насосы компактны и гарантируют компактность насосной станции. Моноблочная конструкция насоса с коротким валом и минимальным расстоянием между рабочим колесом и двигателем сводят к минимуму деформацию вала двигателя и вибрацию оборудования. Исключается строительство машинного зала насосной станции, а вместе с ним стационарных грузоподъемных механизмов, систем отопления, освещения и вентиляции.

Резко снижается объем капитальных затрат и затрат на обслуживание вспомогательных помещений.

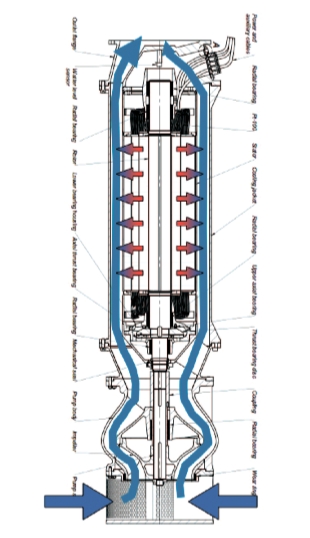

Насосы с погружным двигателем устанавливаются непосредственно в чашу градирни (рис. 1). Благодаря креплению на напорном патрубке без болтов доступ к насосам обеспечивается в короткое время. Двигатели таких насосов охлаждаются перекачиваемой жидкостью, не требуя устройства отдельной системы охлаждения и обогрева зимой.

Современные насосы оборудованы десятком различных датчиков.

Система мониторинга отключит насос задолго до возникновения серьезной проблемы. В общую систему мониторинга работы цеха передается следующая информация:

- температура каждого подшипника;

- температура обмоток двигателя;

- наличие влаги в контрольной камере уплотнений и в клеммной коробке;

- состояние масла в буферной камере торцового уплотнения;

- уровень вибрации.

Кроме того, в насосе установлен блок памяти, сохраняющий информацию о насосе, даже при отключении питания двигателя.

В качестве примера можно привести опыт таких предприятий как ОАО «Казаньоргсинтез», ОАО «КуйбышевАзот», ОАО «ТАНЕКО», которые первыми начали внедрение насосов с погружными двигателями при строительстве новых ВОЦ.

производительностью 2 000…2 500 м3/ч и давлением 0,8…1,0 МПа

Например, в ОАО «КуйбышевАзот» NP3231» с двигателем мощностью 170 кВт работают с 2009 г.

Благодаря перечисленным преимуществам в последние годы при строительстве ВОЦ специалисты все чаще отдают предпочтение погружным насосам. Однако у этого варианта есть ограничение по напору и производительности (рис. 2) из-за того, что погружные насосы данной конструкции разрабатывались для перекачивания канализационных стоков.

Линейка погружной техники имеет естественное ограничение по размеру двигателя. В тех случаях, когда требуется производительность более 2 000…2 500 м3/ч при давлении более 0,8…1,0 МПа, оптимально использование насосов с нижним всасыванием («Bottom Intake»).

Такие насосы, обладая всеми названными преимуществами погружных насосов на напорном патрубке, обеспечивают производительность одного насоса до 20 000 м3/ч при возможном давлении до 8 МПа (рис. 3).

видно, как перекачиваемая жидкость охлаждает двигатель

Отличие таких машин в том, что они монтируются вертикально на напорной трубе и включают одну или несколько ступеней. Благодаря тому, что всасывающий патрубок насоса расположен в самой нижней части корпуса, глубина чаши градирни минимальна. Двигатель насоса не требует погружения в воду для охлаждения, так как конструкция насоса выполнена таким образом, что вода охлаждает статор при перекачивании (рис. 4).

Погружные насосы с нижним всасыванием воды были использованы для замены полупогружных насосов с длинным валом на трех насосных станциях города ТайБэй китайской провинции Тайвань в 2010 г. (рис. 5).

Суммарно на трех насосных станциях TaTung, SongShan, JungHo было заменено 20 насосных агрегатов.

После запуска новых агрегатов обслуживающая компания отметила следующие положительные изменения в работе станций:

- компактное расположение насосов, отсутствие надземного расположения двигателей;

- снижение уровня шума благодаря прямой передаче крутящего момента от двигателя рабочему колесу;

- снижение числа ЗИП за счет существенного уменьшения числа подшипниковых узлов (по сравнению с комплектацией работавших до того полупогружных насосов с длинным валом);

- отсутствие проблем с центровкой вала и снижение уровня вибрации;

- исключение риска короткого замыкания за счет использования двигателя с классом изоляции IP68; закрытые контуры охлаждения и смазки;

- снижение общей массы оборудования;

- снижение времени на монтаж и демонтаж оборудования;

- повышение КПД за счет снижения числа трущихся деталей;

- повышение уровня безопасности персонала благодаря тому, что электродвигатель и подшипниковый узел находятся ниже уровня пола машинного зала.

Как следствие перечисленных изменений, в течение первых лет работы оборудования было отмечено сокращение энергопотребления в среднем по трем станциям на 7%; уменьшение стоимости обслуживания на 40%.

Особенностью некоторых ВОЦ является изменение требуемого давления воды в системе, которое зависит от технологических потребностей производства (от числа работающих химических реакторов).

Учитывая самотечный режим работы градирен, приходится гасить избыточный напор перед подачей на охлаждение. Для этого требуется дополнительная регулирующая арматура, а энергия воды теряется впустую. Однако во всем мире давно известны методы рекуперации кинетической энергии оборотной воды, которые широко используются в установках опреснения морской воды.

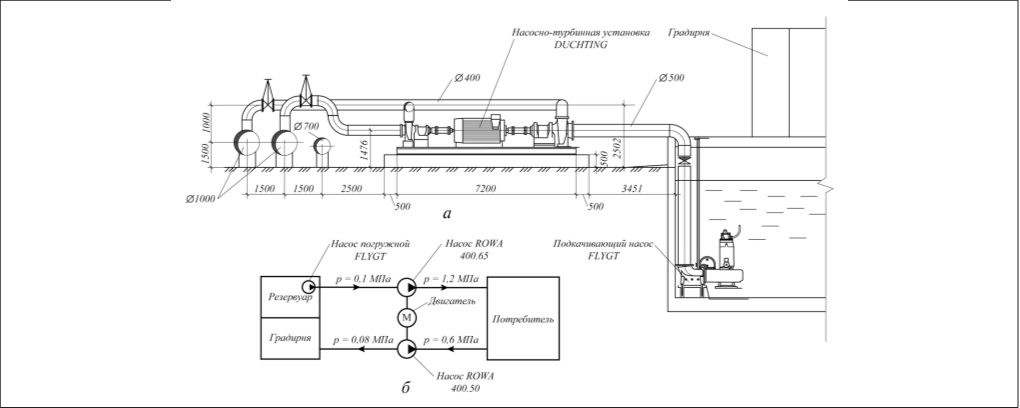

Примером использования системы рекуперации в насосных станциях ВОЦ может служить эскизный проект ВОЦ-13 ОАО «КуйбышевАзот», основанный на использовании двух насосов и двигателя с обоими свободными концами вала (рис. 6). Все три устройства (два насоса и двигатель) имеют общий вал. Больший насос является основным и рассчитан на общую требуемую производительность потребителя. Меньший насос, вращаясь в обратном направлении, преобразует кинетическую энергию воды в механическую энергию вращающегося вала двигателя.

Теоретические расчеты показывают, что экономия электроэнергии при этом может достигать 30%.

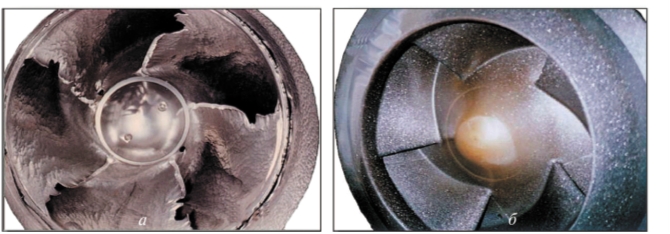

Современные материалы, например SiCast немецкой компании «Duchting», могут защитить насос при попадании химического продукта в оборотную воду. SiCast – это композитный материал, который на 20% состоит из эпоксидной смолы и на 80% из карбида кремния.

Карбид кремния, имея схожую кристаллическую решетку с алмазом, лишь немного уступает ему в прочности. Насос, оборудованный деталями из минерального литья SiCast, одновременно защищен от действия коррозии и эрозии (рис. 7). Насос с проточной частью, изготовленной из композита, может перекачивать сложные по составу стоки, например, смесь кислоты с песком. Имеются технологии покрытия деталей существующих насосов слоем композитного материала.

Знания о современной насосной технике помогают добиваться максимальной эффективности и надежности оборудования ВОЦ, снижая в итоге себестоимость продукции промышленного предприятия. В условиях круглосуточного режима работы насосов ВОЦ в течение 365 дней в году каждый дополнительный процент КПД – это миллионы рублей экономии в течение всего жизненного цикла оборудования.