Автор: М.В. Беленко (АО «КировТЭК»), Санкт-Петербург

Опубликовано на портале «Химическая техника», июль 2021

В статье рассматривается влияние торцовых уплотнений на динамическое поведение нагнетателя природного газа 95-81-1. Внимание акцентируется на корректном распознавании источников вибрации компрессора. Обсуждаются ошибочные результаты анализа, имеющие место в производственной среде. Демонстрируются последствия нештатной работы торцовых уплотнений.

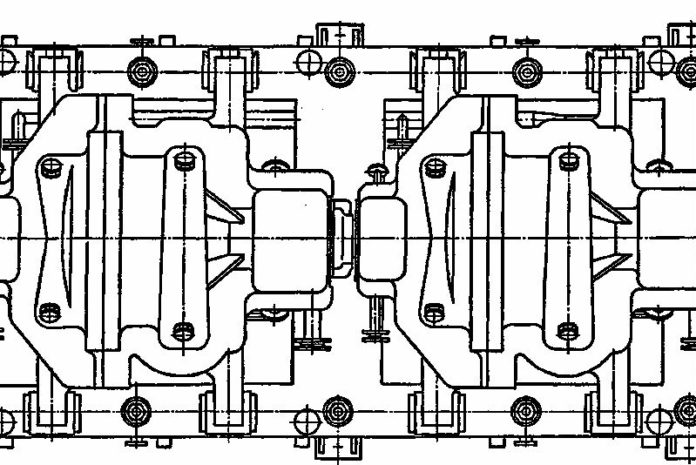

Нагнетатель природного газа имеет два цилиндра и сжимает природный газ до давления 4,5 МПа. Приводом является паровая турбина мощностью 4,3 МВт. Агрегат используется в цикле производства аммиака и является основным оборудованием, не имеющим резерва. Увеличение вибрации роторов цилиндров низкого и высокого давления влечет за собой необходимость снижать частоту вращения и, соответственно, производительность.

В спектрах относительной вибрации роторов периодически наблюдалась обратная прецессия. Несмотря на то, что данный признак свидетельствует о наличии повышенного сопротивления вращению [1], однозначного вывода об источнике вибрации этот симптом не позволяет сделать.

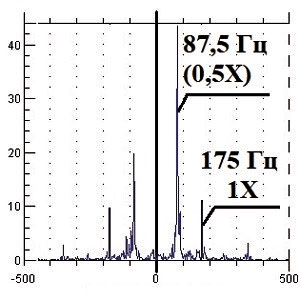

Наиболее значимые периоды увеличения вибрации сопровождались появлением в спектре компонента 0,5Х с частотой, в 2 раза меньше частоты вращения (рис. 1), так называемый half frequency whirl.

Часть специалистов склонны считать причиной возникновения составляющей 0,5Х только вибрацию масляного клина (oil whirl) подшипников скольжения. Состояние подшипников и параметры маслосистемы проверялись при каждом обслуживании, но находились в пределах спецификации. Изменение температуры масла влияния не оказывало, что противоречит феномену масляной вибрации.

Вторая версия предполагала, что из-за некачественной центровки один из подшипников разгружается, что приводит к появлению вибрации, индуцируемой масляной пленкой вблизи частоты 0,5Х [2], или из-за смещения корпуса в связи с воздействием массы конденсатора паровой турбины. Действительно, пятна контактов зубьев установленных зубчатых муфт были неравномерными. Центровка агрегата, имеющего высокую температуру, сразу после остановки не укладывалась в спецификацию. Была произведена замена зубчатой муфты между цилиндром низкого давления и цилиндром высокого давления одного из агрегатов пластинчатой. Однако вибрация продолжала возникать, при этом со стороны свободного подшипника цилиндра высокого давления. При рассмотрении версии влияния центровки на вибрацию были допущены две ошибки. Пуск агрегата производился в августе, рост вибрации наблюдался в октябре – ноябре. Агрегат функционировал много недель в полностью прогретом состоянии, частота вращения и нагрузка не изменялись, поэтому предположение о влиянии теплового расширения на центровку было заведомо несостоятельно.

Дальнейшее наблюдение выявило, что сразу за возникновением в спектре частоты 87,5 Гц (0,5Х) картина вибрации менялась. Появлялся компонент с частотой 77,5 Гц, который имел максимальную амплитуду (рис. 2).

Такое изменение спектра противоречит характеру вибрации масляной пленки (oil whirl). Частота масляной вибрации должна изменяться вместе с частотой вращения. При появлении компонента с частотой 87,5 Гц частота вращения была 10 500 об/мин (175 Гц). При изменении частоты до 77,5 Гц частота вращения должна быть 9 300 об/мин (155 Гц), однако агрегат функционировал также на 10 500 об/мин.

На данном этапе была выдвинута версия о влиянии газодинамических сил. Подобные заключения часто имеют место в практике вибрационной диагностики. Основаны они на том факте, что для снижения вибрации эксплуатирующий персонал вынужден снижать частоту вращения и, значит, расход газа. Однако при уменьшении частоты вращения изменяются не только расход и давление газа, но и силы дисбаланса, крутящий момент в муфтовом соединении, положение вала в подшипнике.

Для объяснения ошибочности предположения о влиянии газодинамических сил, достаточно использовать формулу J. C. Wachel, обсуждаемую в работе [3] и положенную в основу расчета аэродинамических тангенциальных сил в международном стандарте DRAFT INTERNATIONAL STANDARD ISO_DIS 10439 (в оригинальном варианте API 617 [4]):

Qa = [(MW∙63000HP)/(10NDh)](ρd/ρs),

где Qa – дестабилизирующая аэродинамическая тангенциальная (cross-coupling) жесткость (stiffness); MW – молекулярный вес газа (молекулярный вес природного газа 19…21 г/моль); 63000, 10 – постоянные; HP – потребляемая мощность; N – частота вращения; D – диаметр колес; h – размер наиболее узкого сечения на пути следования газа (расстояние между покрывным и основным диском на вершине колеса или наиболее узкое место в диффузоре); ρd, ρs – плотность газа соответственно на нагнетании и на всасывании.

Плотность воздуха на всасывании и нагнетании невозможно получить непосредственно по показаниям приборов, поэтому в производственных условиях плотность рассчитывается по формуле Менделеева – Клайперона через давления всасывания/нагнетания и температуру воздуха:

ρ = [P105M10-3)/(8,31(273+T)],

где ρ – плотность газа, кг/м3; P – давление газа, кгс/см2; M – молекулярный вес газа, г/моль; T – температура газа, °C.

Очевидно, что молекулярный вес, диаметры колес, размеры сечений проточной части являются физическими или конструктивными параметрами и мало изменяются в процессе эксплуатации ротора. Потребляемая мощность, расход пара на турбину, частота вращения, температура, давление всасывания и нагнетания, положение задвижек рециркуляции оставались неизменными в моменты роста вибрации.

Кроме того, природный газ в цилиндре низкого давления сжимался с 1,1 до 2,2 МПа, а в цилиндре высокого давления – с 2,2 до 4,4 МПа. Однако картина вибрации была для двух цилиндров одинаковой при очевидно разных свойствах газа. Изложенные доводы позволили исключить газодинамические силы в качестве источника вибрации.

Таким образом, анализ вибрации не позволял выявить источник проблемы многие десятилетия. Решение вопроса было найдено только после изучения других технологических параметров нагнетателя и особенностей конструкции. Природный газ является взрывопожароопасным и химически опасным веществом. Нагнетатели и компрессоры, сжимающие такие среды, оснащаются уплотнениями, которые установлены между крайним рабочим колесом и подшипником с каждой стороны ротора. Данный нагнетатель оснащен торцовыми уплотнениями, которые относятся к уплотнениям механического типа. В уплотнения подается масло под давлением, которое выше давления газа, предотвращая утечку в атмосферу.

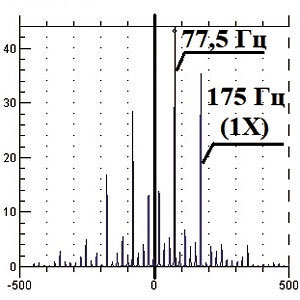

Было установлено, что в моменты всплеска вибрации перепад давления между маслом и газовой средой снижается ниже допустимых 0,13…0,25 МПа (рис. 3).

Количество масла, подаваемого на уплотнения, увеличили с помощью регулятора давления, но в какой-то момент расход стал настолько велик, что запустился параллельный масляный насос дополнительно к основному.

Кроме того, на данном нагнетателе установлены манометры, регистрирующие перепад давления газа между поплавковой камерой уплотнений и следующим рядом лабиринтных газовых уплотнений. Указатели манометров совершали колебания синхронно с колебаниями амплитуды на частоте 97,5 Гц, которая была третьим компонентом в спектре, требующим объяснения.

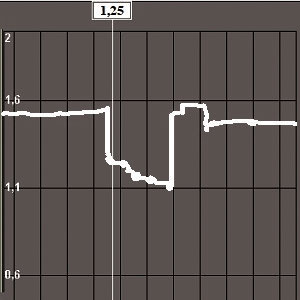

Стало очевидным, что источник вибрации связан с работой торцовых уплотнений масло–газ. Данный феномен подробно изучен [5–7], что позволяет дать объяснение необычному спектральному составу вибрации. Плавающие кольца уплотнений (рис. 4) должны отслеживать траекторию ротора, перемещаться вместе с ним. Эти кольца имеют слой баббита в месте контакта с валом. В тот момент, когда эти кольца теряют подвижность, они начинают играть роль очень узких подшипников скольжения цилиндрической формы. Ротор использует в качестве опоры кольца, либо одно из них, не опираясь полноценно на штатные подшипники. В начальный момент блокировки силы в масляной пленке между баббитом кольца и валом индуцируют вибрацию на частоте 0,5Х (87,5 Гц), напоминающую масляную вибрацию oil whirl. Далее следует контакт баббита с валом в режиме сухого трения. От такого воздействия ротор теряет стабильность на частоте близкой к первой критической 77,5 Гц. Диапазон первой критической частоты роторов нагнетателя как раз составляет 4500…4750 об/мин (75…79,2 Гц). На последнем этапе возвращается подвижность кольца от снижения частоты вращения эксплуатирующим персоналом или от воздействия сил трения, и в спектре восстанавливается нормальная картина.

Следует отдельно подчеркнуть, что определение частоты 77,5 Гц как первой критической было произведено не только на основании предшествующего опыта [5–7]. Частота 97,5 Гц, колебания амплитуды которой сопровождали изменения перепада давления между поплавковой камерой и рядом лабиринтных уплотнений, определяется как разность частоты вращения 175 Гц и первой критической частоты 77,5 Гц. Это явление называется модуляцией оборотной частоты первой критической частотой.

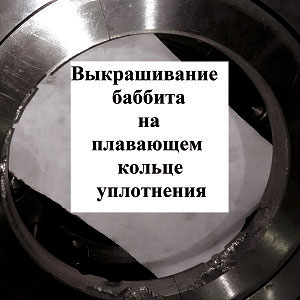

Визуальные признаки дефекта, обнаруженные после демонтажа уплотнений, подтвердили результаты диагностики. Баббитовый слой плавающих колец имел очевидные повреждения (рис. 5).

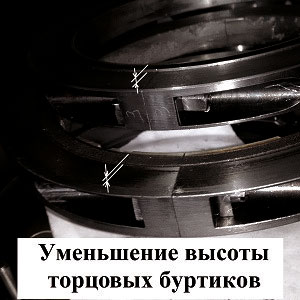

Торцовая поверхность контактного буртика одного из колец уменьшилась по высоте от трения (рис. 6).

После этого случая нагнетатель был модернизирован. Цилиндры оснастили сухими газовыми (не использующими масло) уплотнениями. Вибрационное состояние агрегата вернулось к нормальным показателям и не вызывает обеспокоенности более года.

Рассматриваемый случай из практики мониторинга состояния оборудования позволяет сделать ряд выводов:

- один спектр может быть следствием различных дефектов. Так, в данном случае первая критическая частота генерировалась в результате контакта вала и заблокированного плавающего кольца уплотнения. В компрессоре, вообще не имеющем уплотнений масло–газ, первая критическая частота возникала при изменении преднагрузки подшипника и контакте в масляных уплотнениях [8];

- и, наоборот, одинаковый дефект способен быть источником различных спектральных картин. Например, блокировка плавающих колец механических уплотнений масло–газ не вызывала субсинхронной вибрации, а приводила к увеличению амплитуды оборотной частоты 1Х [9];

- при диагностике роторов, опирающихся на подшипники скольжения, больше информации несет относительная вибрация, а не абсолютная (корпусная). В рассматриваемом случае абсолютная вибрация не превышала 7,1 мм/с, и ее спектральный состав не позволял произвести анализ причин;

- анализ вибрации не является изолированным методом для определения неисправности. Необходимо владеть методикой оценки прочих параметров – давления, температуры, расхода, знать конструкцию агрегата и использовать имеющийся опыт.

Список литературы

- Paul Goldman, Agnes Muszynska. Application of full spectrum to rotating machinery diagnostics//Orbit. First Quarter 1999. Bently Nevada Corporation.

- Dr. Tomás Alvarez Tejedor, Francisco Grela. Case History: Advanced Gas Turbine Asset and Performance Management at Endesa//Orbit. Vol. 27. No. 2. 2007.

- Evans B. Fred, Fulton John W. Wachel’s equation – origin and current evaluation of API 617 rotor stability criteria//Proceeding of the Thirty – Ninth Turbomachinery Symposium. 2010.

- API 617. 2002. Axial and Centrifugal Compressors and Expander-Compressors for Petroleum, Chemical and Gas Industry Services. Seventh Edition. American Petroleum Institute, Washington. D.C.

- R. Gordon Kirk. Oil seal dynamics: Consideration for analysis of centrifugal compressors//Proceeding of the Fifteenth Turbomachinery Symposium. 1986.

- Paul E. Allaire, Carroll G. (Chet) Stroh, Ronald D. Flack, John A. Kocur Jr., Lloyd E. Barrett. Subsynchronous Vibration Problem And Solution In Multistage Centrifugal Compressor//Proceeding of the Sixteenth Turbomachinery Symposium. 1987.

- Kenneth E. Atkins, Robert X. Perez. Influence Of Gas Seals On Rotor Stability Of A High Speed Hydrogen Recycle Compressor//Proceeding of the Seventeenth Turbomachinery Symposium. 1988.

- Беленко М.В. Причины вибрации центробежного компрессора К1290-121-1М6 и методы их устранения//Химическая техника. июль 2021.

- Thomas J. Cerwinske, W. Ed Nelson, Dana J. Salamone. Effects Of High Pressure Oil Seals On The Rotordynamics Response Of Centrifugal Compressores//Proceeding of the Fifteenth Turbomachinery Symposium. 1986.