Автор: В.В. Першуков (ЗАО «Химсервис»).

Опубликовано в журнале Химическая техника №5/2016

Компания «Химсервис» является разработчиком и производителем оборудования для систем электрохимической защиты от коррозии.

В данной статье будут рассмотрены методы защиты от подземной и подводной коррозии и системы катодной защиты как их часть. Кроме того будут представлены анодные заземлители «Менделеевец», позволяющие в составе системы катодной защиты значительно продлить срок службы металлических сооружений.

Коррозия приводит к значительным убыткам. Основные потери обусловлены преждевременным выходом из строя металлоконструкций. Коррозии подвержены все металлические сооружения. Различают два вида коррозии: атмосферную и грунтовую. Остановимся на грунтовой коррозии и методах противокоррозионной защиты.

Грунтовой коррозии подвержены все металлические сооружения, которые контактируют с грунтовым электролитом или водой:

- морские порты;

- мосты;

- подземные трубопроводы;

- металлические резервуары для хранения нефти и нефтепродуктов;

- резервуары на АЗС и др.

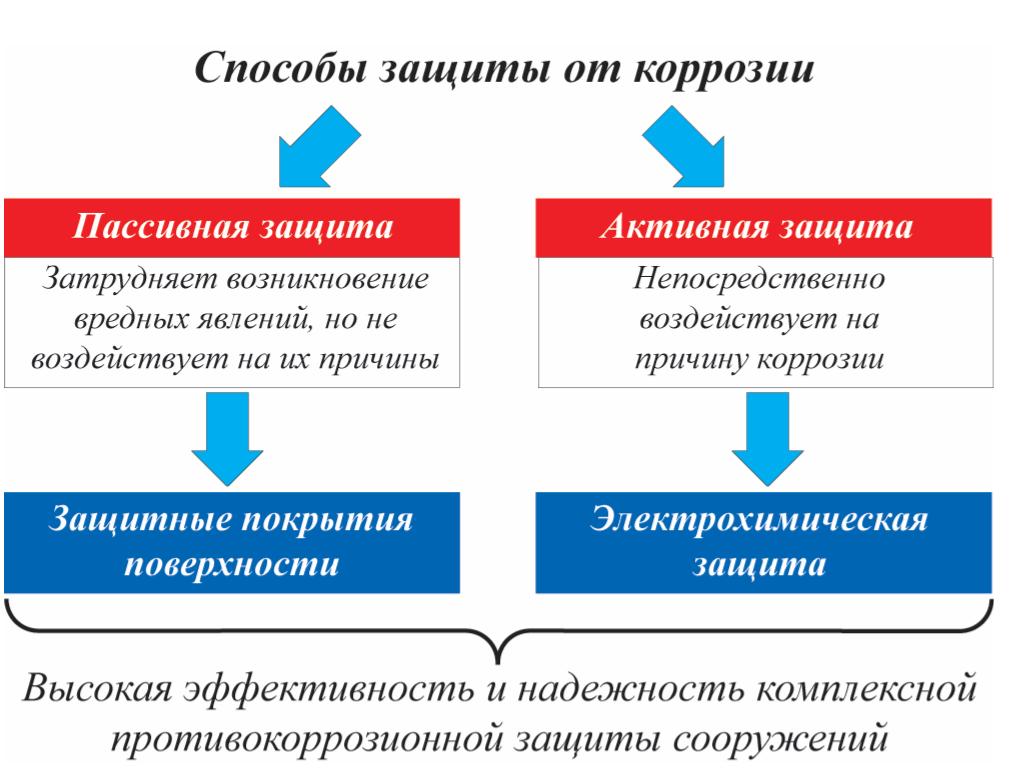

Для предупреждения коррозионных процессов, как правило, применяют следующие способы защиты (рис. 1):

- пассивную защиту, затрудняющую возникновение вредных явлений, но не воздействующую на их причины (например, защитные покрытия корпуса);

- активную защиту, которая заключается в непосредственном воздействии на причину коррозии (электрохимическая защита).

В зависимости от характера коррозии и условий ее протекания применяются различные методы защиты сооружений. Наиболее широкое применение в настоящее время получила защита металлоконструкций нанесением полимерных покрытий (методом окрашивания). Но, как показывает практика, имеется проблема нарушения сплошности лакокрасочного слоя и, как следствие, развития коррозионных повреждений.

Надо отметить, что в последнее время появилось много новых и очень эффективных покрытий. Однако в большинстве случаев при использовании даже самых современных лакокрасочных материалов нельзя решить всех задач по защите от коррозии. Многолетний опыт защиты подземных трубопроводов в нефтегазовой промышленности доказывает, что только совместное применение методов пассивной и активной защиты является наиболее перспективным способом борьбы с коррозией.

В этом случае лакокрасочное покрытие выполняет основную роль защиты сооружения, а в местах повреждения покрытия избежать коррозии помогает система электрохимической защиты.

Электрохимическая защита металлов от коррозии основана на практически полном прекращении коррозии металлов под действием постоянного электрического тока. Постоянный ток поступает на защищаемый объект (металл) по окружающей среде (электролит). Это приводит к катодной поляризации металлоконструкции и уменьшению скорости коррозии ниже технически допустимой величины.

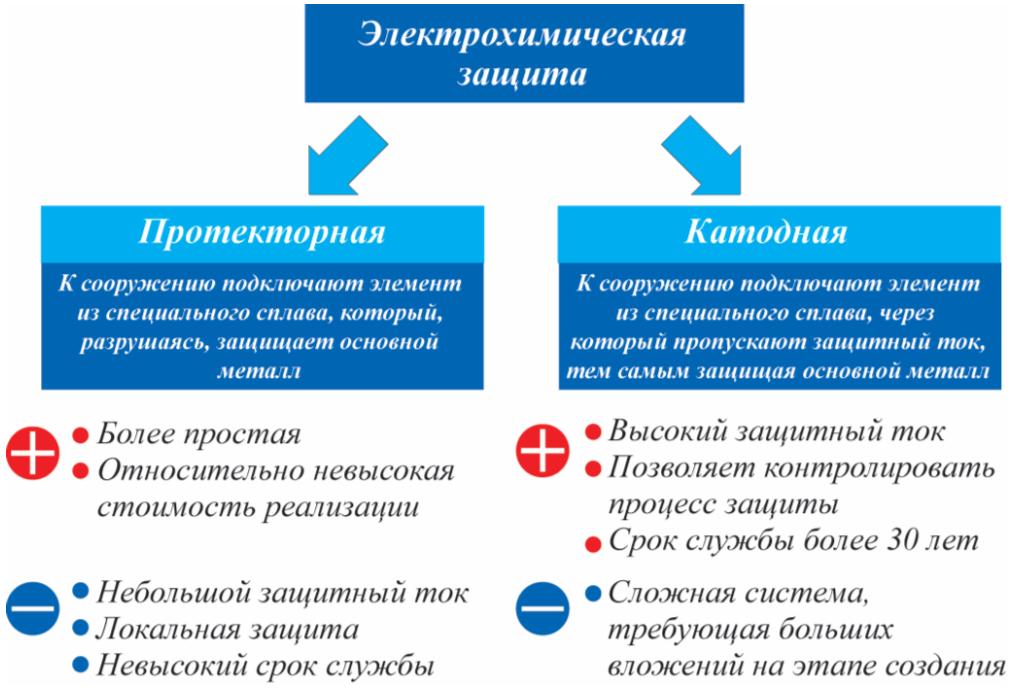

Стоит отметить, что существует два основных способа электрохимической защиты – протекторная и катодная (рис. 2).

Протекторная защита заключается в подключении к защищаемому сооружению жертвенных анодов, изготовленных из металлов, имеющих более отрицательный, чем у основного металла, потенциал. Чаще всего – это магний, алюминий или цинк.

Особенности анодных сплавов

| Параметр | Сталь (для сравнения) | Ферросилид | Магнетит | Смешанный оксид металлов |

| Скорость анодного растворения, кг/(А×год) | 9,1 | 0,3 | 0,03 | 0,00001 |

| Коррозионная стойкость | – | Образование на поверхности пассивирующихся соединений с высокой электропроводностью | Высокая устойчивость в химически агрессивных средах | Практически нерастворимый материал |

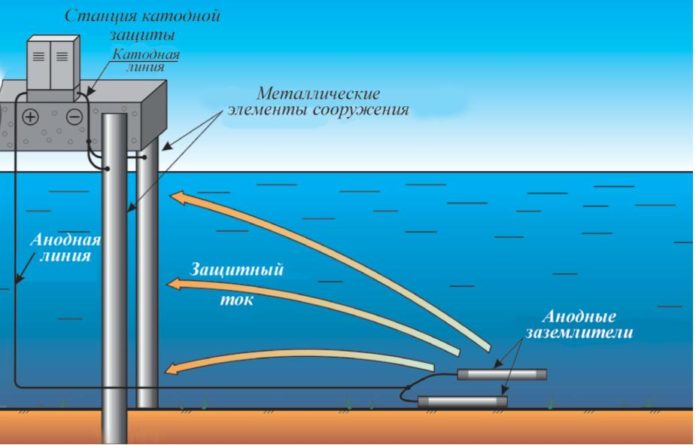

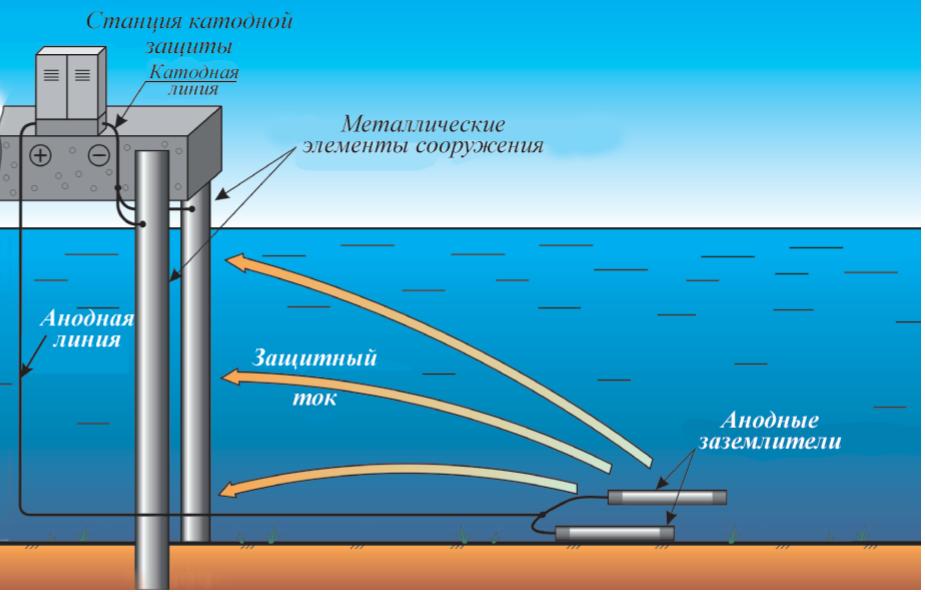

Катодная защита представляет собой совокупность станции-преобразователя, являющейся источником постоянного тока, и анодного заземления, состоящего из групп отдельных анодов (рис. 3).

Одним из важнейших элементов системы катодной защиты являются анодные заземлители, призванные жертвовать собой, растворяясь в грунтовом электролите или воде, ради сохранения металла сооружения.

Во время работы анодного заземления происходит значительное выделение хлора в непосредственной близости от анодной цепи, поэтому анодные заземлители должны быть устойчивы к воздействию хлора. Кроме того, материалы, используемые для изготовления анодов и анодной цепи, должны иметь длительный расчетный срок службы в заданных условиях окружающей среды.

В качестве анодных заземлителей используют элементы из специальных стойких материалов и сплавов. Материалы должны хорошо пропускать электрический ток и не разрушаться, находясь в химически агрессивной среде. Основной характеристикой для таких материалов является скорость анодного растворения под действием протекающего тока (см. таблицу).

Срок службы анодных заземлителей определяется не только скоростью растворения рабочих электродов, но и стойкостью анодного кабеля. Работая в тех же условиях, что и электрод заземлителя, кабель подвергается агрессивному воздействию окружающей среды, способному разрушить оболочку кабеля и привести к преждевременной потере работоспособности. Немаловажным является вопрос герметизации подземных соединений кабелей и места подключения кабеля к электроду. Следует учитывать качественный монтаж оборудования. Увеличить ресурс работы заземления можно использованием специальных материалов для засыпки электродов, которые улучшают характеристики работы заземления.

Данным требованиям в полной мере отвечают анодные заземлители «Менделеевец», выпускаемые компанией «Химсервис» и получившие широкое применение в системах катодной защиты от коррозии. Долговечность работы заземлителей марки «Менделеевец» обеспечивается использованием в качестве материала рабочих электродов малорастворимых сплавов – ферросилида, магнетита и смеси металлоксидов, стойких против анодного растворения в самых суровых условиях.

Компания «Химсервис» выпускает различные конструкции анодных заземлителей под торговой маркой «Менделеевец», которые предназначены для защиты в различных грунтах, питьевой и морской воде, для защиты внутренних поверхностей резервуаров. Максимально возможная подготовка заземлителей к монтажу проводится в заводских условиях, поэтому все конструкции анодных заземлителей «Менделеевец» имеют 100%-ную заводскую готовность. Монтаж, как правило, сводится к установке заземлителей и подключению их к анодной линии. При этом надежность кабельных присоединений, выполняемых на месте монтажа, обеспечивается расходными материалами, входящими в комплект поставки.

Присоединение анодных заземлителей к анодной линии осуществляется с использованием термитной сварки или кабельных зажимов, также входящих в комплект поставки.

Производство анодных заземлителей «Менделеевец» осуществляется на самом современном оборудовании европейского производства. Все анодные заземлители проходят сертификацию и внесены в ведомственные реестры «Газпром» и «Транснефть».

Применение катодной защиты от коррозии с использованием оборудования марки «Менделеевец» позволяет добиться высокой эффективности и надежности противокоррозионной защиты подземных металлических сооружений. Благодаря высокой надежности всех элементов защиты, оптимальному набору расходных материалов в комплекте, российскому производству, сертифицированному в соответствии с требованиями ИСО 9001, а также высококвалифицированной технической поддержке, продукция компании «Химсервис» может обеспечить срок службы катодной защиты более 30 лет.