Автор: В.К. Юн (АО «РЭПХ»)

Опубликовано в журнале Химическая техника №9/2017

АО «РЭПХ» — группа промышленных, научно-производственных и сервисных компаний, входящих в группу предприятий ОАО «Газпромбанк», осуществляющих свою деятельность в области энергетики с общей численностью сотрудников 2000 человек. В 2007 г. в группу вошел Невский машиностроительный завод им. В.И. Ленина (НЗЛ) – старейшее промышленное предприятие Санкт-Петербурга, ведущее энергомашиностроительное предприятие России. С этого момента на предприятии проведена глобальная реконструкция: построены новые производственные цехи, внедрены современные технологии, приобретены уникальные станки. В 2004 г. завод «Электропульт» вошел в состав энергомашиностроительного холдинга

АО «РЭПХ». В 2007 г. на базе «Научно-исследовательского конструкторско-технологического института турбокомпрессоростроения» и инжинирингового центра по проектированию систем управления, распределения и регулирования электроэнергии (АО «Электропульт») был создан «Институт энергетического машиностроения и электротехники».

АО «РЭПХ». В 2007 г. на базе «Научно-исследовательского конструкторско-технологического института турбокомпрессоростроения» и инжинирингового центра по проектированию систем управления, распределения и регулирования электроэнергии (АО «Электропульт») был создан «Институт энергетического машиностроения и электротехники».

Согласно «Перечню наиболее важных видов продукции для импортозамещения и локализации производств с целью технологического развития ПАО «Газпром», утвержденных председателем Правления от 24.03.2015 г., особое место занимает производство сжиженного природного газа (СПГ). Это новое направление стратегического развития технологических процессов и производств СПГ, которое должно осуществиться в ближайшие годы в ПАО «Газпром». Оно содержит практически все критические технологии и товарные группы: 1) криогенный теплообменник; 2) насосно-компрессорное оборудование;3) газовые турбины большой мощности; 4) оборудование для хранения и налива СПГ. Факторами критичности являются ограничения и условия, накладываемые иностранными проектировщиками заводов СПГ, владеющими технологиями получения СПГ. В настоящее время, по данным ООО «Газпром ВНИИГАЗ», существуют и успешно эксплуатируются заводы СПГ по нескольким разработанным технологиям: а) SMR – цикл со смешанным хладагентом (СХА); б) C3MR – процесс с предварительным пропановым охлаждением и основным циклом СХА; в) АР-Х – технологический процесс C3MR, при котором СПГ переохлаждается не смешанным хладагентом, а простой и эффективной системой азотного детандера; г) DMR – процесс с предварительным двухуровневым циклом на первом СХА и основным детандерно-дроссельным циклом на втором СХА; д) MFC – процесс с предварительным двухуровневым циклом на первом СХА и двумя дроссельными циклами на СХА (рис. 1).

а – SMR (СХА); б – C3MR; в – АР-Х; г – DMR; д – MFC

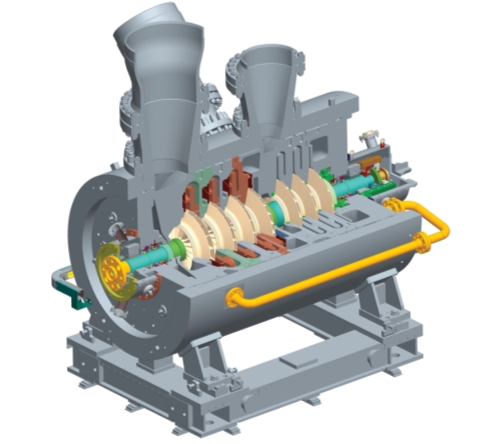

АО «РЭПХ» участвует в поставке турбокомпрессорного оборудования для завода СПГ «Высоцк», который разрабатывается по технологии SMR – цикл со смешанным хладагентом. Основное турбокомпрессорное оборудование составляет газовая турбина Т25 поставки АО «РЭПХ» и центробежный компрессор (ЦК) К905-71-1С. Двухвальная газовая турбина Т25 является полностью интегрированным и самостоятельным приводом. Центробежный компрессор К905-71-1С представляет собой двухсекционный однокорпусной компрессор, содержащий четыре ступени сжатия в первой секции и три ступени сжатия во второй секции (рис. 2). Параметры компрессора, представленные ниже 1, определяются исходя из технологии.

Основные параметры центробежного компрессора К905-71-1С

Давление, бар (a):

на входе 1-й секции 3

на выходе 1-й секции 18,2

Температура, °C:

на входе 1-й секции 33

на входе 2-й секции 35,0

Давление, бар (a):

на входе 2-й секции 17,7

на выходе 2-й секции 51,0

Объемная производительность, приведенная

к температуре 0°С и давлению 1,013 бар (абс), нм3/ч:

к температуре 0°С и давлению 1,013 бар (абс), нм3/ч:

1-й секции 147 000

2-й секции 134 492

Объемный расход, м3/ч:

на входе 1-й секции 54 146

на входе 2-й секции 8 077

Потребляемая мощность

на валу компрессора

в гарантированной точке, кВт 17 230

на валу компрессора

в гарантированной точке, кВт 17 230

Согласно указанным параметрам, общая степень сжатия компрессора составляет 17,0, при этом на первую секцию приходится большая часть необходимого напора и, следовательно, степени сжатия – 6,067, во второй секции степень сжатия составляет 2,88. Судя по объемной производительности, между первой и второй секций ожидается выпадение жидкой фракции из смеси хладагента, поэтому все эти требования и ограничения накладываются на принципиальную аэродинамическую схему компрессора.

Газодинамический расчет проточной части компрессора показал, что для достижения необходимых параметров необходимо в первой секции применить четыре ступени с осерадиальными рабочими колесами (ОРК), имеющие большие коэффициенты расхода и позволяющие достичь требуемого напора. В АО «РЭПХ» впервые была внедрена технология изготовления ОРК цельнофрезерованным способом, позволяющая получать высокопрочную и надежную конструкцию рабочих колес (рис. 3). Вторая секция состоит из трех ступеней сжатия, рабочие колеса которых были получены электроэрозионным способом из-за малой ширины каналов (рис. 4). Основными достоинствами проточных частей ЦК с ОРК являются: повышенный расход, выражаемый в коэффициенте расхода jr2; повышенный напор (коэффициент удельной работы y). Благодаря этим качествам центробежные ступени с ОРК по сравнению с обычными ступенями с цилиндрическими РК при одних и тех же начальных условиях отличаются повышенной быстроходностью и существенно сниженными габаритными размерами. Указанные преимущества ОРК привели в мировой практике к их широкому внедрению в стационарное центробежное компрессоростроение.

Известно, что течения газа в проточной части ЦК являются турбулентными, теоретический анализ таких потоков сложен, а в ряде случаев невозможен, так как в настоящее время отсутствует замкнутая система уравнений, описывающих пространственное турбулентные течения. В более простых случаях для замыкания систем, описывающих турбулентные течения, приходится использовать эмпирические соотношения, полученные при эксперименте. Расчет проточной части ЦК подчиняется определенной логической последовательности, заключающейся в выборе принципиальной аэродинамической схемы и основных размеров. Перед выбором принципиальной схемы следует определиться с начальными условиями, такими как массовая или объемная производительность, начальное и конечное давления, начальная температура, состав и свойства газа, желательный тип привода, требования к регулированию и т.д.

Проточная часть ЦК состоит из элементов, включающих всасывающую камеру, рабочие колеса, диффузоры, обратные направляющие аппараты и выходное устройство. Каждый из этих элементов имеет определенный коэффициент потерь z, который уменьшает эффективность всей проточной части hпол. На основании предложенных в работах [1, 2] зависимостей коэффициентов потерь в каждом из вышеперечисленных элементов можно представить политропный коэффициент полезного действия (КПД) в виде

где zН-0, z0-2, z2-4, z4-0, z0-К – коэффициенты потерь соответственно всасывающей камеры, колеса, диффузора, обратно-направляющего аппарата и выходного устройства; βтп, βпр, – относительные коэффициенты, учитывающие потери на трение и протечки; φ0, φr2 – коэффициенты расхода в контрольных сечениях на входе в рабочее колесо и на выходе из рабочего колеса; φu2 – коэффициент теоретической работы; χ2 – коэффициент мощности; w1 – безразмерная величина относительной скорости на входе лопаток рабочего колеса; с4 – безразмерная величина абсолютной скорости на выходе из диффузора; kд – коэффициент диффузорности.

Проводившиеся на НЗЛ исследования с целью выявления и устранения дополнительных потерь во всасывающей камере показали, что наибольшие потери возникают при резком повороте потока от входного патрубка до входа в рабочее колесо. Введение разделительного ребра на входе во всасывающую камеру позволило устранить закрутку и неравномерность потока на входе в ступень. Исследования показали, что наименьшие потери во всасывающей камере возникают при плавном изменении направления потока и зависят от радиуса закругления внутренней стенки на выпуклой стороне. Получены значения наименьших потерь до z = 0,15. Следующее звено, состоящее из ОРК и лопаточного диффузора (ЛД), было исследовано для проведения оптимизации и определения необходимых геометрических размеров проточной части и критериев эффективности (рис. 5). Была проведена верификация результатов CFD расчета базового варианта на основе экспериментальных данных с выбором модели турбулентности. Разработана методика проведения автоматической оптимизации контура покрывного диска, ширины канала лопаточного диффузора и числа лопаток элементов проточной части ЦК на основе метода вычислительной газодинамики [3]. Расчет проводился при помощи метода осреднения уравнений Навье–Стокса RANS (Reynolds-averaged Navier– Stokes) в моделях турбулентности: Spalart–Allmaras (SA), RNG k–e, Shear Stress Transport (SST). Все модели турбулентности показали хорошее совпадение с экспериментом, инженерная погрешность в зоне оптимального расчетного режима не превышает 5%. Конструкция ЛД практически не оказывает влияния на мощность, потребляемую ступенью и ее теоретический напор h. Однако тип диффузора существенно влияет на КПД ступени и протяженность зоны ее устойчивой работы. Обратные направляющие аппараты (ОНА) располагаются за диффузорами, следовательно, скорости потока перед ОНА невелики – в 1,5–2,5 раза меньше, чем перед диффузором. Хотя скорости потока перед ОНА действительно невелики, коэффициенты потерь ОНА оказываются высокими, их значения достигают 0,6–0,9 и в 4–6 раз превосходят коэффициенты потерь диффузоров. Поэтому потери энергии в ОНА соизмеримы с потерями в диффузорах или рабочих колесах. Выходное устройство – спиральная камера, как показывают численный расчет и эксперимент, обеспечивает экономичную работу и меньшую массу корпуса ЦК смешанного хладагента (рис. 6). Таким образом, исследования аэродинамики элементов проточной части ЦК позволяют качественно представить себе картину течения газа и количественно оценить

эффективность и соответственно КПД ступени.

эффективность и соответственно КПД ступени.

с расположением граничных условий

Ротор в сборе и весь пакет проточной части показан на рис. 7. После изготовления и сборки пакета, весь компрессор был испытан на стенде предприятия. Испытания ЦК должны проводятся по утвержденной программе методике, основанные на международных регламентах и стандартах испытаний компрессоров и эксгаустеров. Так, широко известный стандарт ASME PTC-10 [4] позволяет производить испытания при смоделированных условиях, отвечающим всем требованиям стандарта и обеспечивающим соблюдение критериев подобия на стенде предприятии. При этом необходим замкнутый контур на модельном газе, что создает дополнительные затраты при проектировании и изготовлении стенда.

с расположением граничных условий

Рис. 6. Спиральная камера и результаты ее численного исследования

Международный стандарт ISO-5389 «Турбокомпрессоры – правила опытной проверки эксплуатационных качеств» [5], – является базовым регламентом для испытаний ЦК на стенде предприятий. Стандарт охватывает области испытаний ЦК на реальном газе и газе, близком к совершенному, позволяет также пересчитывать полученные опытные данные на гарантийные и другие условия работы ЦК. В нем указываются методы, учитывающие реальность газов и отклонения чисел Маха и Рейнольдса при пересчете газодинамических характеристик. В стандарте приведены примеры пересчета газодинамических характеристик ЦК при различных условиях испытаний

и разных газов. В этом случае необходимо определить возможности стенда для проведения испытания ЦК либо на замкнутом контуре, в условиях близких к реальным, либо на открытом контуре на воздухе. В основном испытания ЦК природного газа проводятся на открытом контуре на атмосферном воздухе, следовательно, на эквивалентных частотах вращения ротора ЦК nэкв – ниже номинальных рабочих частот вращения nном. При этом проблемы прочности рабочих колес не возникают из-за низких окружных скоростей, вопрос только в обеспечении подобий течений в натурных и эквивалентных условиях, т.е. в выполнении критерия подобия Эйлера Eu

и показателя степени m. Обычно придерживаются либо полного подобия процессов сжатия, либо приближенного. При полном подобии процессов сжатия обеспечивается равенство двух критериев – чисел Эйлера Eu и показателя степени m при политропном процессе. Для этого необходимо выполнения трех условий: hпол =h¢пол; j2r = j¢2r; kvk = k¢vk. При приближенном подобии значения показателей степени m¹m¢ натуры и модели различны, но значения коэффициента изменения удельного объема газа kvk = k¢vk равны. Полагая, что различие между Eu и Eu¢ невелико или эти числа достаточно большие и течение автомодельно, получим

и разных газов. В этом случае необходимо определить возможности стенда для проведения испытания ЦК либо на замкнутом контуре, в условиях близких к реальным, либо на открытом контуре на воздухе. В основном испытания ЦК природного газа проводятся на открытом контуре на атмосферном воздухе, следовательно, на эквивалентных частотах вращения ротора ЦК nэкв – ниже номинальных рабочих частот вращения nном. При этом проблемы прочности рабочих колес не возникают из-за низких окружных скоростей, вопрос только в обеспечении подобий течений в натурных и эквивалентных условиях, т.е. в выполнении критерия подобия Эйлера Eu

и показателя степени m. Обычно придерживаются либо полного подобия процессов сжатия, либо приближенного. При полном подобии процессов сжатия обеспечивается равенство двух критериев – чисел Эйлера Eu и показателя степени m при политропном процессе. Для этого необходимо выполнения трех условий: hпол =h¢пол; j2r = j¢2r; kvk = k¢vk. При приближенном подобии значения показателей степени m¹m¢ натуры и модели различны, но значения коэффициента изменения удельного объема газа kvk = k¢vk равны. Полагая, что различие между Eu и Eu¢ невелико или эти числа достаточно большие и течение автомодельно, получим

Eu = Eu¢/b2m, (2)

где

зависит от трех параметров: e, m

и m¢. Если e мало отличается от 1,0, то

При m>m¢ значение bm возрастает с ростом e и наоборот. Эквивалентная частота вращения ротора ЦК при приближенном подобии определяется по формуле:

где Zнэ, Rнэ, Tнэ – соответственно коэффициент сжимаемости, газовая постоянная и температура модельного газа; Zн, Rн, Tн – соответственно коэффициент сжимаемости, газовая постоянная и температура реального газа; nном – номинальная частота вращения ротора ЦК на газе.

Эквивалентная частота вращения ротора ЦК может быть и выше, чем номинальная частота вращения ротора ЦК на реальном газе. Если nэкв> nном, то требуется проверка допустимости работы на эквивалентных частотах по условиям прочности рабочих колес. Эти вопросы могут решены с помощью замкнутого контура на модельном газе (например, углекислый газ СО2 или хладагент R134a), который можно при давлении, близком к атмосферному, полагать совершенным газом. Однако стоимость испытаний на замкнутом контуре гораздо выше, чем при воздушных испытаниях, поэтому вопрос о создании того или иного стенда должен решаться отдельно в каждом случае и при поддержке финансирования.

При испытании ЦК смешанного хладагента вследствие отсутствия полного подобия процессов сжатия могут быть отклонения газодинамических характеристик, получаемых на стенде предприятия на открытом воздухе, от газодинамических характеристик, получаемых на месте эксплуатации при рабочих давлениях газа. Как показывает опыт испытаний отдельных модельных ступеней и натурных многоступенчатых проточных частей, составленных из геометрически подобных ступеней, всегда имеются отклонения от кинематических и динамических критериев подобия. Учет влияния критериев подобия на газодинамические характеристики проточных частей представлен в международных стандартах [6], однако нет объяснений тому, насколько точно они отражают действительную картину течения газа на режимах максимальной пропускной способности и предпомпажного состояния. Доказано, что на этих режимах преимущественно преобладает вращающийся срыв либо в каналах рабочих колес, либо в каналах статорных элементов, при этом пульсации давлений и неравномерности скоростей достигают больших значений, соизмеримых с их средними значениями. Следовательно, кинематическое подобие треугольников скоростей и, соответственно, коэффициентов расхода и напора на этих режимах нарушается.

В настоящее время решается вопрос об испытании ЦК смешанного хладагента производства АО «РЭПХ» на модельном газе для подтверждения параметров.

Таким образом, АО «РЭПХ» активно участвует в стратегическом плане ПАО «Газпром» по созданию и запуску заводов СПГ. Важно отметить, что опыт, который будет получен при поставке отечественного турбокомпрессорного оборудования, будет использоваться при дальнейших поставках аналогичного оборудования.

Список литературы

1. Ден Г.Н. Механика потока в центробежных компрессорах. Л.: Машиностроение, 1973, 272 с.

2. Рис. В.Ф. Центробежные компрессорные машины. М.-Л.: Машиностроение, 1981. 351 c.

3. Danilishin A.M., Kozhukov Y.V., Yun V.K. Multi-objective optimization for impeller shroud contour, the width of vane diffuser and the number of blades of the centrifugal compressor stage based on the CFD calculation//9th International conference on compressors and their systems. 2015.

4. ASME PTC-10–1997. Performance Test Code on Compressors and Exhausters.

5. ISO 5389–1992. Turbocompressors. Performance test code.

6. Ден Г.Н., Малышев А.А. Моделирование проточных