Автор: С.Н. Иванова («СУХОДОЛ-СПЕЦТЯЖМАШ»).

Опубликовано в журнале Химическая техника №10/2014

Европейское оборудование последнего поколения – больше десяти мировых брендов из пяти мировых держав – все это собрано воедино на новой промышленной площадке под Тулой. Правда, заточено это все под технологии, придуманные в России. Таков, если коротко, Суходольский завод специального тяжелого машиностроения, который работает как производство нового типа. «Суходол-Спецтяжмаш» – это сервисное предприятие, оказывающее технологически уникальные услуги по горячей штамповке крупногабаритных изделий, а также способное выполнять заказы по металлообработке, вальцовке и сварке.

Как известно, с развалом СССР новые машиностроительные заводы в стране строить перестали. Вместо этого только заменяют старое оборудование на уже действующих предприятиях, поскольку во многих случаях износ оборудования на предприятиях машиностроения достигает 70%. На общем фоне выделяется Суходольский завод, построенный в «чистом поле» и открытый в начале этого года. Завод стал крупнейшим проектом подобного типа за последние 20 лет не только на территории Тульской области, но и в целом в России.

Идея строительства предприятия появилась шесть лет назад. Тогда на заводе «Тяжпромарматура», расположенном в г. Алексин Тульской обл., появилась потребность в реализации новой технологии выпуска полукорпусов шаровых кранов для магистральных трубопроводов.

Для воплощения идеи необходимо было уникальное оборудование, поэтому приняли решение о строительстве производственного комплекса, который сможет производить не только полукорпусы по улучшенной технологии, но и многие другие изделия, которые ранее не изготавливались в России. Так, в 2011 году после выбора одной из нескольких подходящих площадок началось строительство предприятия.

Спустя три года завод был торжественно открыт. Стоимость инвестиционного проекта – более 7 млрд. руб. При этом с самого начала завод проектировался с учетом всех зарубежных требований соответствия стандартам качества, безопасности и экологии. Предприятие уже получило сертификаты соответствия требованиям по трем основным международным стандартам ISO, готовится получение и других разрешительных документов, которые необходимы для работы по проектам в отраслях с повышенными требованиями. Исполняются заказы для ведущих предприятий-поставщиков запорно-регулирующей арматуры («Тяжпромарматура» и «Волгограднефтемаш»), ведется подготовка к выполнению и других заказов.

Наиболее сложные изделия, для выпуска которых и создавалось предприятие, – это те самые заготовки (полукорпусы) для шаровых кранов.

Уникальная технология их изготовления предусматривает максимальное снижение числа сварных швов.

Благодаря этой технологии всего за три дня предприятие превращает поступающий сюда металлопрокат в штампованные полукорпусы для шаровых кранов, самые крупные из которых весят более 7 т. Технологии производства обеспечивают значительно более высокую надежность в эксплуатации, гибкость выполнения заказов и меньший срок производственного цикла, в том числе и самих шаровых кранов. Одним словом, такая технология как нельзя лучше подходит для унификации этого оборудования для трубопроводов.

Следует отметить, что тема унификации назрела уже довольно давно. Ведь в случае такого подхода можно было бы сократить сроки реализации проектов и объем финансовых вложений. Направление перспективно. Все шаровые краны, которые ставит на свои объекты ОАО «Газпром», очень схожи, но каждый завод имеет собственную конструкцию, что не очень удобно для потребителя. Ему было бы проще иметь некий универсальный продукт, который можно в любой момент переместить или заменить. Унификация дает потребителю больше свободы. Специалисты Суходольского завода работают сегодня над созданием унифицированного кранового узла, обсуждая эту тематику со специалистами ОАО«Газпром» и его поставщиков. Технологии и площадка завода могут стать отличной базой для развития этого направления.

Один из раундов обсуждения этой тематики состоялся в рамках выездного заседания экспертной секции «Запорно-регулирующая арматура» Ассоциации производителей оборудования «Новые технологии газовой отрасли». Кроме унификации запорно-регулирующей арматуры была затронута также тема импортозамещения. Тогда же состоялся и один из визитов представителей подразделений ОАО «Газпром» и руководителей заводов-изготовителей на Суходольский «Спецтяжмаш», где специалисты воочию смогли познакомиться с техническим и технологическим потенциалом нового промышленного комплекса.

Как же работает предприятие?

По сути, Суходольский завод – это новый тип производства с уникальными технологиями и набором высококлассных услуг. В частности, предприятие осуществляет реализацию различных технологичес-ких процессов: горячая штамповка, сварочная и листогибочная технологии, металлообработка. И все это – на мировом уровне.

Сердце завода – гигантский гидравлический пресс фирмы SCHULER (Германия) высотой более 30 м (из них 10 м под землей) и массой 4 500 т. Он изготавливался специально для Суходольского завода и обладает уникальными характеристиками. Габаритные размеры рабочего пространства пресса – 5×5×6 м. Следовательно, можно штамповать любые детали, вписывающиеся в эти размеры. Усилие составляет 14 000 т. Что касается толщины заготовок, то листовая штамповка возможна при толщине до 250 мм, объемная с классической деформацией – диаметром до 800 мм. При этом лист не только деформируется по контуру, меняются и параметры его толщины.

Уникальные характеристики пресса позволяют осуществлять штамповку сложнейших изделий за один нагрев в трех штампах, тем самым повышая их качество и снижая себестоимость.

А начинается все с входного контроля. Поступающий от металлургов прокат проходит тщательное тестирование, в том числе ультразвуком.

Далее прокат разрезают до нужного размера. Газорезательное оборудование компании Messer Cutting Systems GmbH (Германия) позволяет разрезать металл толщиной до 160 мм одновременно двумя резаками под прямым углом и до 120 мм с заданным углом наклона. В состав установки входит стол для резки листового металла с двумя площадками.

Система управления и программа раскроя обеспечивают оптимальное размещение вырезаемых деталей для уменьшения количества образуемых отходов.

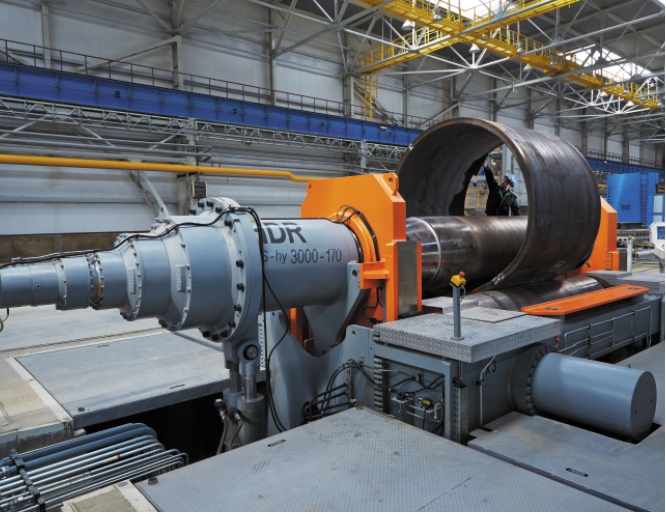

Листогибочные машины, установленные на заводе, выпущены швейцарской компанией HAEUSLER. Трехвалковая машина позволяет гнуть листы из стали 09Г2С толщиной до 170 мм при холодной гибке и до 250 мм – при горячей. При этом минимальный диаметр получаемой заготовки составляет 810 мм. Благодаря инновационному решению многие типичные недостатки трехвалковых машин исключены, используются толкающие цилиндры для всех трех валков.

Четырехвалковая машина позволяет гнуть листы из стали 09Г2С толщиной до 70 мм при холодной гибке и до 125 мм – при горячей.

При этом минимальный диаметр получаемой заготовки – 680 мм. Для таких машин HAEUSLER одной из первых предложила концепцию независимых прямых приводов верхнего валка и нижних валков. Это решение позволяет получать максимально точные по геометрическим параметрам заготовки.

На сварочном участке используется оборудование производства Air Liquide Welding (Франция). Установка для сварки внутреннего шва позволяет сваривать продольный шов трубной заготовки диаметром от 700 мм. Установки для сварки наружного шва позволяют сваривать продольный шов трубной заготовки двумя проволоками (Tandem) в узкую разделку, что позволяет увеличить на 25–30% производительность процесса.

Процесс сварки полностью программируется системой управления, протоколируется с выдачей результата на внешний носитель для последующей обработки. Пульт дистанционного управления находится непосредственно возле сварного шва и позволяет управлять процессами сварки, подачи проволоки, подачи и уборки флюса. Телевизионная и тактильная системы слежения, обеспечивают непрерывный контроль положения сварочных головок относительно заготовок.

Необходимо также отметить, что на заводе успешно решены практически все основные проблемы отечественного машиностроения.

Производство удалено от больших населенных пунктов, но при этом полностью обеспечено энергоресурсами. Есть свой газопровод, ЛЭП, две водозаборные скважины, очистные сооружения. Заканчивается строительство железной дороги от станции Суходол, подведена автодорога.

Производство удалено от больших населенных пунктов, но при этом полностью обеспечено энергоресурсами. Есть свой газопровод, ЛЭП, две водозаборные скважины, очистные сооружения. Заканчивается строительство железной дороги от станции Суходол, подведена автодорога.

Здесь оптимизировали производственные мощности, а потому нет и высоких издержек на их содержание. Нет ни избыточного персонала, ни кадрового голода. Проблема кадров решается в основном за счет ближайшего города Алексин, где расположено несколько производств, в том числе и родственный завод «Тяжпромарматура». Больше половины персонала – из Алексина, еще ~40% – из соседних Тулы и Ясногорска.

Правда, есть и прослойка сотрудников редких для здешних мест специальностей, а потому перебравшихся для работы из Украины (Краматорск) и с Урала (Челябинск, Верхняя Салда, Нижний Тагил).

Мощности завода рассчитаны на выпуск порядка 40 000 т продукции в год. Номенклатурный ряд очень широкий. Это крупные детали различной степени сложности и массой от 600 кг до 20 т. Завод может производить днища сосудов или аппаратов, элементы трубопроводной арматуры (пробки, крышки шиберных задвижек, патрубки), обечайки разных размеров, конусы, детали трубопроводов больших габаритов (тройники, колена). Все это предназначено для использования в нефтегазовой, химической и других отраслях промышленности.