Автор: В.А. Нициевский (ЗАО «Гидродинамика»).

Опубликовано в журнале Химическая техника №4/2014

ЗАО «Гидродинамика» основано в 1993 г. группой специалистов Института ядерной энергетики Академии Наук Беларуси, имеющих многолетний опыт разработки и изготовления насосного оборудования для ядерных энергетических установок средней мощности.

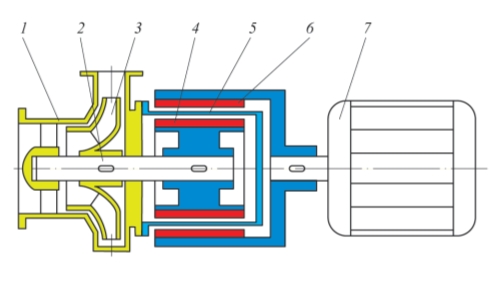

Основное направление деятельности организации – разработка, изготовление и сервисное обслуживание герметичных динамических насосных агрегатов (ГДМ) с приводом ротора насоса через магнитную муфту. Данная конструкция исключает выход вала ротора за пределы проточной части насоса и, соответственно, исключает необходимость его уплотнения (рис. 1), в качестве приводов применяются стандартные асинхронные электродвигатели.

В настоящее время разработаны и выпускаются насосные агрегаты с потребляемой мощностью от 5,5 до 630 кВт; с диапазоном напоров от 25 до 1200 м и диапазоном подач от 5 до 1250 м3/ч.

4 – внутренняя магнитная полумуфта; 5 – герметичный экран;

6 – внешняя магнитная полумуфта;

7 – приводной электродвигатель

Выпускаются два основных типа насосных агрегатов:

- ГДМ – с горизонтальным расположением оси насоса (рис. 2);

- ГДМП – с вертикальным расположением оси насоса (полупогружные), рис. 3.

Руководствуясь практической и статистической информацией, накопленной за многолетний период сервисного обслуживания и подконтрольного наблюдения за эксплуатацией насосных агрегатов ГДМ, можно выделить ряд объективных и субъективных факторов, негативно влияющих на эксплуатационную надежность.

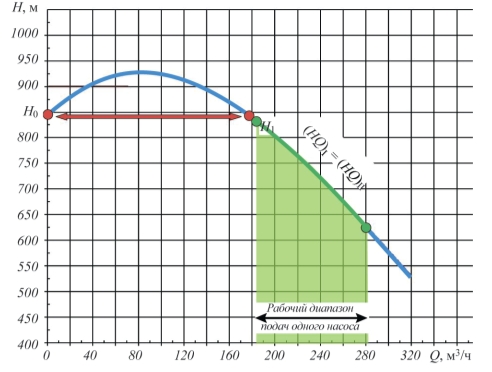

Эксплуатация насосных агрегатов за пределами допустимого (паспортного) диапазона подач

Диапазон подач «влево» от рабочего (паспортного) диапазона (рис. 4) сопряжен с нестабильностью потока перекачиваемой жидкости (одному значению напора Н могут соответствовать две производительности Q [Q1(H0) = Q2(H0), Q1(H1) = Q2(H1)],…) и неэффективностью использования энергетических ресурсов (низкий КПД).

Диапазон подач «вправо» от рабочего (паспортного) диапазона сопряжен с перегрузками деталей и узлов проточной части и приводных исполнительных устройств (магнитная муфта и электродвигатель).

Основными предпосылками, вызывающими эксплуатацию с приведенными несоответствиями, являются:

- применение насосных агрегатов с параметрами, выбранными на перспективу развития технологического объекта в сторону увеличения производительности;

- уменьшение объемов перекачивания из-за уменьшения объемов добычи;

- пусконаладочные работы и опытно-промышленная эксплуатация новых производственных объектов на стадиях опробования и отработок технологических процессов; отсутствие связи АСУП с граничными значениями по рабочему (паспортному) диапазону подач насоса;

- отсутствие требований о необходимости руководствоваться паспортной характеристикой насосного агрегата или неумение руководствоваться ею персоналом, контролирующим технологический процесс.

Параллельная работа нескольких насосных агрегатов

При предполагаемой параллельной эксплуатации насосных агрегатов проектные и эксплуатирующие организации не уделяют должного внимания анализу возможности обеспечения параллельной работы (или вообще пренебрегают им), заключающегося в проверке двух основных случаев:

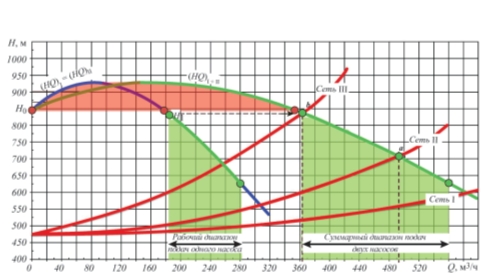

- сопоставление характеристик насосов (HQ)1 и (HQ)2 между собой (рис. 5), когда для возможности запуска в параллельную работу второго насоса напор первого (работающего) насоса Н1 должен быть ниже напора холостого хода Н0 второго (запускаемого) насоса (здесь Н0 – напор при работе насоса на закрытую напорную задвижку);

- сопоставление характеристик насосов с характеристиками сети (рис. 6). При характеристике сети «Сеть I» обеспечена работа как одиночного насоса (HQ)1, так и двух параллельно работающих насосов (HQ)1+2; если при параллельной работе насосов характеристика сети принимает вид «Сеть II», то суммарный рабочий диапазон будет ограничен участком характеристики b–a; если при параллельной работе насосов характеристика сети принимает вид «Сеть III», то суммарный рабочий диапазон будет ограничен участком характеристики Н0–b, в таком случае параллельная работа двух насосов нецелесообразна.

При эксплуатации насосов у обслуживающего персонала часто отсутствуют характеристики и регламент запуска насосов в параллельную работу. В технических заданиях на проектирование и изготовление насосных агрегатов не указываются требования по обеспечению их одновременной работы. Для разработчика насосов данный аспект весьма важен, так как от этого во многом зависит конструкция проточной части проектируемого и изготавливаемого насоса – формирование напорной характеристики (минимизация неустойчивой зоны на малых подачах) и/или определение рационального рабочего диапазона подач для возможности эксплуатации насосов в параллельной работе.

Проблемы при пусконаладочных работах на новых установках

Одной из проблем, являющихся причиной отказов насосов в начале эксплуатации, является загрязненность входных (всасывающих) трубопроводов отходами монтажных работ: сварочная окалина, остатки сварочных материалов, вырезаемые участки трубопроводов и др (рис. 7). На первых этапах начала эксплуатации критична загрязненность на участке от входного фильтра до входа в насос, когда оставшиеся отходы попадают в дроссельные зазоры. Это приводит к заклиниванию насоса, мгновенному засорению, а порой и разрушению фильтрующих элементов на насосе; перекрытию технологических каналов в полости насоса, что существенно влияет на работоспособность подшипников скольжения и магнитной муфты.

Другой проблемой является не соответствующий требованию Руководства по эксплуатации монтаж рам насосных агрегатов на фундаментах, при котором рама должна опираться на фундамент всем периметром, а на практике остается только на установочноопорных платиках, в результате чего ухудшаются вибрационные характеристики и предъявляются претензии к прочности рам.

Также к проблеме можно отнести некачественную обвязку насосных агрегатов трубопроводами, при которой возникают недопустимые напряжения на корпус насоса от несоосности фланцев насоса и подводящих и напорных трубопроводов (рис. 8).

Несоответствие организации мониторинга эксплуатационных параметров требованиям Руководства по эксплуатации

Во многих случаях игнорируется организация контроля засоренности магнитно-сетчатых фильтров, входящих в состав насосного агрегата ГДМ. В результате при засорении фильтра неочищенная жидкость поступает в подшипники скольжения и на магнитную муфту со всеми вытекающими последствиями.

Эксплуатация насосов осуществляется с отключенными блокировками, часто из-за того, что неизвестны их граничные значения или производится отработка технологического процесса;

Вместо требуемого автоматического (дистанционного) контроля давления на входе в насос применяется локальный контроль показывающим прибором, исключающий возможность оперативного вмешательства АСУП или оператора в технологический процесс. Автоматический контроль давления на входе в насос исключительно важен для соблюдения условия безкавитационной работы насоса и обеспечения работоспособности магнитной муфты.

Техническое обслуживание

При эксплуатации насосных агрегатов ГДМ не соблюдается периодичность обслуживания. Особенно важно соблюдение периодичности обслуживания магнитносетчатых фильтров и магнитной муфты с очисткой каналов подвода/отвода жидкости, поскольку магнитная муфта пока остается узлом, наиболее уязвимым к загрязнению и к работе без достаточного объема охлаждающей жидкости. Большая часть отказов происходит именно по этим причинам.

О важности диалога между изготовителем и потребителем продукции

Получая достоверную информацию об эксплуатационной надежности оборудования с мест эксплуатации от потребителей, изготовитель имеет возможность проводить анализ удовлетворенности продукцией и вырабатывать соответствующие мероприятия по ее повышению.

Сегодня изготовленная нашим предприятием продукция проделывает достаточно длинный путь от изготовителя до конечного потребителя, имеет многочисленные регионы поставок, как на территории Российской Федерации, так и в странах СНГ, поэтому отследить места и условия ее эксплуатации без помощи непосредственных потребителей затруднительно.

Для нас, изготовителей продукции, очень важна любая информация от ее потребителей. Эта информация (независимо от ее характера – позитивная или негативная) является стимулирующей мотивацией и мощным двигателем для повышения надежности выпускаемой нами продукции и, в конечном итоге, удовлетворенности потребителей. Особенно нам интересна объективная достоверная информация по происходящим отказам в совокупности с обстоятельствами их наступления.

Это позволяет наиболее объективно выявлять недостатки, вызывающие такие отказы или несоответствия, допущенные при эксплуатации продукции, и вырабатывать мероприятия по их устранению и недопущению повторений. Нам интересны критические замечания и предложения по качеству нашей продукции, объективная оценка качества нашей работы.