Авторы: В.В. Буренин, Г.О. Трифонова, О.И. Трифонова (Московский автомобильно-дорожный государственный технический университет).

Опубликовано в журнале Химическая техника №11/2016

На химических и нефтехимических предприятиях, производящих пластмассы, шестеренные насосы успешно применяются в экструдерах для подачи под давлением практически всех полимеров, включая политетрафторэтилен, в высокоинтенсивных смесителях и т.д.

По принципу действия шестеренные насосы относятся к группе объемных роторно-вращательных насосов с перемещением перекачиваемой жидкости в плоскости, перпендикулярной оси вращения рабочих органов, выполненных в виде шестерен. Шестеренные насосы удобны в эксплуатации, по сравнению с роторными насосами других типов проще по конструкции, дешевле в изготовлении, имеют меньшие габаритные размеры и массу [1].

Основными недостатками шестеренных насосов являются трудность регулирования подачи и сравнительно низкий КПД при высоких давлениях и температурах рабочей жидкости.

Шестеренные насосы могут быть внешнего и внутреннего зацепления. Наиболее распространены шестеренные насосы внешнего зацепления; в них обычно пара шестерен помещена в плотно охватывающий их корпус.

В местах входа в зацепление и выхода из него корпус насоса имеет каналы соответственно для отвода (нагнетания) и подвода (всасывания) перекачиваемой среды.

Шестеренные насосы внутреннего зацепления по сравнению с шестеренными насосами внешнего зацепления обладают рядом преимуществ: более низким уровнем шума, меньшими габаритными размерами и массой, улучшенной всасывающей способностью, более низкой пульсацией подачи, увеличенной частотой вращения ведущего вала насоса. Однако эти насосы более сложны в изготовлении, поэтому применяются реже. Принцип действия этих насосов такой же, как и шестеренных насосов внешнего зацепления. Для разделения (герметизации) полостей всасывания и нагнетания в шестеренных насосах внутреннего зацепления обычно применяется серпообразный разделительный элемент.

Существуют также шестеренные насосы внутреннего зацепления со специальным профилем зуба без серповидного разделительного элемента. Зубья шестерен таких шестеренных насосов симметричны относительно горизонтальной или вертикальной оси, а оси шестерен смещены одна относительно другой на определенную величину, обеспечивающую зацепление. Разделение полостей нагнетания и всасывания достигается благодаря непрерывному контакту зубьев шестерен в зонах разделительных перемычек между окнами всасывания и нагнетания. Для обеспечения непрерывного контакта рабочим поверхностям зубьев придан такой профиль, что они обкатываются одна по другой, причем контакт зубьев при переходе ими разделительной перемычки выполняет функцию разделительного элемента, применяемого в обычных шестеренных насосах внутреннего зацепления. Впадины между зубьями сообщаются с всасывающим и нагнетательным каналами с помощью серповидных окон на боковых крышках корпуса насоса.

Кольцевое внешнее колесо вращается в подшипнике скольжения.

В последние годы в России и за рубежом разработано, запатентовано и выпускается много новых конструкций шестеренных насосов с улучшенными характеристиками.

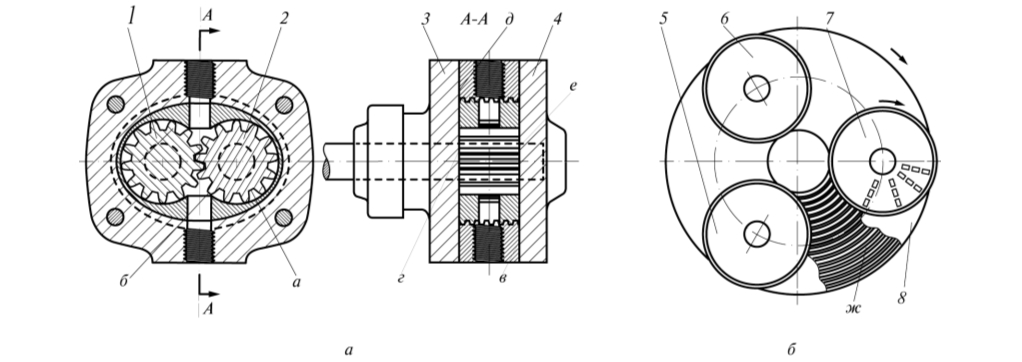

Для упрощения процесса изготовления деталей шестеренного насоса внешнего зацепления (шестерен и пластин), выполненных из аустенитной стали (рис. 1), при одновременном повышении эксплуатационных характеристик насоса (в частности износостойкости при работе в химически активных средах) разработан способ обработки деталей [2], включающий шлифование впадины а, вершины зуба б и торцовых поверхностей г, е шестерен 1 и 2 и торцовых поверхностей втулок 3 и 4. У торцовых втулок 3 и 4 и шестерен 1 и 2 после шлифования поверхностей а, б, в, г, д и е проводят полировку их торцовых поверхностей в, г, д и е для чего торцовые втулки 3 и 4 и шестерни 1 и 2 вставляют в трафареты 5, 6, 7 (см. рис. 1, б), прижимают их к доводочному диску 8 однодискового плоскодоводочного станка, при этом организуют вращение трафаретов 5, 6, 7 вокруг их осей при одновременном вращении доводочного диска 8, на поверхности которого выполнены кольцевые канавки ж.

а – конструкция насоса; б – схема чистовой обработки деталей насоса на однодисковом плоскодоводочном станке

Сверху на диск 8 подают суспензию на основе ультрадисперсных алмазов с размерами зерен менее 100 нм, которую после попадания в кольцевые канавки д под действием центробежной силы перемещают в радиальном направлении и, таким образом, равномерно распределяют в пространстве между шлифовальными поверхностями деталей (торцовые втулки 3, 4 и шестерни 1 и 2) и доводочным диском 8. В процессе прижатия срезают ультрадисперсными алмазами со шлифовальных поверхностей деталей микрои наночастицы материалов и заполняют ими микрои нанопоры поверхностей, одновременно проводят поверхностное пластическое деформирование шлифовальных поверхностей суспензи-ями на основе ультрадисперсных алмазов.

В ходе нанополирования имеют место два процесса, происходящих одновременно. В зоне контакта «деталь (1, 2, 3, 4) – доводочный диск 8» происходит процесс измельчения металла, карбидов, оксидов миллионами частиц абразива ультрадисперсных алмазов. При этом, так как срез зерен выступов поверхности металла производится наноалмазами, размер которых не более 100 нм, образуются зерна, размер которых находится в наноразмерном диапазоне. Эти зерна заполняют макро-, микрои нанопоры, тем самым понижая шероховатость и пористость поверхности. Одновременно происходит уменьшение размеров зерен металла, находящемся в поверхностном слое, в результате их изнашивания при высокоэнергетическом измельчении в процессе нанополирования, что приводит к повышению прочности поверхностного слоя.

Одновременно при вращательно-относительном движении «доводочный диск – деталь», миллионы алмазов, обладающих громадной поверхностной энергией, перекатываются при сложном кинематическом движении и под давлением от 0,5 до 1,0 бар на полируемые детали, создают на них эффект поверхностного пластического деформирования. Таким образом, поверхность деталей «выглаживается», что приводит к еще более высокой степени понижения ее пористости и шероховатости.

За счет этих происходящих одновременно процессов на поверхности полируемого металла образуется модифицированный ультрадисперсный алмазный слой повышенной твердости, обладающий отличающимися от объемных свойств прочностными характеристиками материала. Толщина этого слоя находится в пределах 12…20 нм. При этом установлено, что минимально необходимая толщина слоя составляет 12 нм, что позволяет добиться повышения износостойкости и прочности деталей, необходимых для работы при перекачивании химически активных сред. В то же время целесообразно увеличение толщины деформированного слоя более чем на 20 нм, поскольку в этом случае прирост прочности и износостойкости незначителен, но резко возрастают деформационные изменения деталей по сравнению с исходными, что может привести к ухудшению эксплуатационных характеристик шестеренного насоса.

Фирма Verder Deutschland GmbH (Германия) выпускает семь типоразмеров шестеренных насосов внешнего зацепления типа Verdegear PFA [3], в которых контактирующие с перекачиваемой химически агрессивной средой детали облицованы полимером перфторалкокси (PFA) с отличной химической стойкостью, низким коэффициентом трения, теплостойкостью до 260°С. Насосы имеют подачу до 57 л/мин. при давлении до 0,7 МПа.

Высоконапорные шестеренные насосы внешнего зацепления [4], выпускаемые фирмой Maag Pump Systems (Швейцария), способны перекачивать высоковязкие жидкости при давлении нагнетания до 4 МПа. Насосы используются при производстве полимеров для перекачивания смол, силиконов и других вязких жидкостей.

Гидравлическая компенсация торцовых зазоров в шестеренных насосах уменьшает утечки перекачиваемой жидкости и, следовательно, повышает объемный КПД насоса. Кроме того, она обеспечивает постоянное значение объемного КПД в течение длительной эксплуатации насоса.

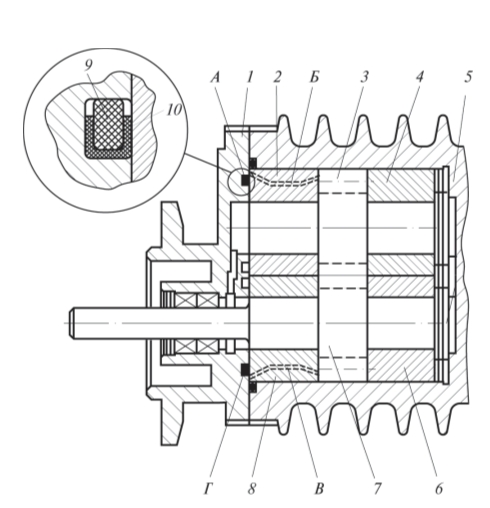

Высоким объемным КПД, уменьшенными габаритными размерами и массой отличается шестеренный насос внешнего зацепления [5], содержащий корпус 5 (рис. 2) с торцовой крышкой 1. В цилиндрических расточках корпуса 5 размещены ведущая 7 и ведомая 3 шестерни с цапфами, установленными в подвижных 8 и 2 и неподвижных 6 и 4 втулках. Устройство гидравлической компенсации зазоров между рабочими торцами шестерен 7 и 3 и подвижных втулок 8 и 2 выполнено в виде упругих уплотнительных колец 9, установленных внутри фторопластовых манжет 10 с возможностью поджатия втулок 8 и 2 к рабочим торцам шестерен 7 и 3. Манжеты 10 установлены в кольцевых камерах А и Г поджима, выполненных в крышке 1 и соединенных с каналами В и Б для подвода перекачиваемой жидкости высокого давления из полости нагнетания, выполненные во втулках 8 и 2.

В статическом состоянии уплотнение втулок 8 и 2 обеспечивают упругие кольца 9. При вращении шестерен 7 и 3 перекачиваемая жидкость из полости всасывания насоса поступает в полость нагнетания. Одновременно из полости нагнетания по каналам В и Б, выполненным во втулках 8 и 2, перекачиваемая жидкость высокого давления подводится к торцам втулок 8 и 2 со стороны крышки 1. Давление жидкости воздействует на поверхность втулок 8 и 2, ограниченную уплотнительными кольцами 9, установленными во фторопластовые манжеты 10, т.е. давлением жидкости из полости нагнетания подвижные втулки 8 и 2 прижимаются к рабочим торцам шестерен 7 и 3. При перемещении втулок 8 и 2 герметичность уплотнения подвижного соединения обеспечивается манжетами 10, во внутреннюю полость которых подведена жидкость высокого давления. Это снижает утечки перекачиваемой жидкости и повышает объемный КПД шестеренного насоса.

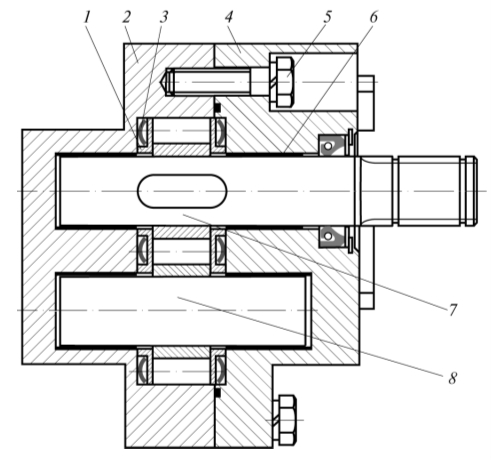

с подпятниками-компенсаторами торцовых зазоров

Повышенной надежностью, большим ресурсом работы и высоким объемным КПД отличается шестеренный насос внешнего зацепления [6], состоящий из корпуса 2 (рис. 3), крышки 4, ведущей 7 и ведомой 8 шестерен, компенсаторов 1 с манжетами 3 и подшипниками скольжения 6 на цапфах шестерен 7 и 8. При вращении шестерен 7 и 8 давление нагнетаемой (перекачиваемой) жидкости воздействует на подпятники-компенсаторы 1 через манжеты 3. Компенсаторы 1 под действием давления нагнетаемой жидкости, подведенной в полость манжеты 3, прижимаются к торцам венцов шестерен 7 и 8, отталкиваясь манжетами 3 от торца внутренних расточек в корпусе 2 с одной стороны и от крышки 4 с другой. Подшипники 6 цапф шестерен помещены в расточки меньшего диаметра в крышке 4 и не воспринимают отталкивающие компенсаторы 1 силу от торцов шестерен 7 и 8. Осевая сила, отталкивающая от торцов шестерен компенсаторы 1 с манжетами 3, воспринимается корпусом 2 и крышкой 4 или через болты 5 их соединяющие.

Для уменьшения этой силы, приводящей к смятию резьбы в корпусе 2 и удлинению самих болтов 5, вводится дополнительная фиксация соединения крышки 4 с корпусом 2 болтами (на рис. 3 болты не показаны) крепления фланцев подвода и отвода перекачиваемой рабочей жидкости, выполненными на корпусе 2 и крышке 4. Перпендикулярное расположение этих болтов осевой силе является гарантом сохранности размерной цепочки деталей, установленных в корпусе 2 и крышке 4 насоса, и исключения возникновения зазоров между этими деталями под нагрузкой.

с компенсаторами-подпятниками торцовых зазоров и каналами подвода перекачиваемой жидкости

под давлением к шестерням

Высоким объемным КПД и повышенной надежностью работы отличаются шестеренный насос внешнего зацепления [7], содержащий корпус 1 (рис. 4), в расточках которого установлены шестерни 4 и 7, приэтом ведущая шестерня 7 соединена с приводным валом 6. По обеим сторонам шестерен 4 и 7 установлены с возможностью осевого смещения подпружиненные в сторону шестерен компенсаторы-подпятники 3 и 5. В подпятнике 5, расположенном под шестерней 7, выполнен четырехугольный вырез Д. В крышке 2, закрывающей корпус 1, выполнены каналы А и В подвода перекачиваемой рабочей жидкости соответственно к шестерням 4 и 7. Канал В представляет собой выфрезеровку в крышке 2 с торца, частично прикрытую подпятником 5 (контур выфрезеровки показан пунктирной линией). При вращении приводного вала 6 перекачиваемая жидкость, подводимая в канал А, поступает в магистраль Б и заполняет межзубовые впадины шестерни 4, а подводимая по каналу В через вырез Д в подпятнике 5 поступает в магистраль Г и заполняет межзубовые впадины шестерни 7. При вращении шестерен 4 и 7 заполненные жидкостью межзубовые впадины перемещаются в зону нагнетания, где они перекрываются с торцов боковыми стенками подпятников 3 и 5, и перекачиваемая жидкость выдавливается на выход насоса.

Для уменьшения действия осевых сил на подшипники шестеренного насоса внешнего зацепления [8] ведущий и ведомый валы насоса не имеют жесткой фиксации в осевом направлении, а удерживаются в рабочем положении благодаря подводу перекачиваемой жидкости под давлением из полости нагнетания к одному торцу ведущего вала и обоим торцам ведомого вала. Подвод рабочей жидкости под давлением осуществляется по отверстиям в корпусе насоса, которые сообщаются с полостью нагнетания насоса. Торцы валов, к которым подводится рабочая жидкость под давлением, выполнены сферическими, чтобы даже при касании торца вала с корпусом насоса рабочая жидкость могла попасть под его торец. Шестеренный насос отличается надежностью и большим ресурсом работы.

Фирма Kreyenbord Verwaltungen und Beteilgungen Gmb und Co.KG (Германия) разработала шестеренный насос внешнего зацепления [9] для перекачивания жидкостей с хорошими смазывающими способностями.

Подшипники скольжения, в которых вращаются ведущий и ведомый валы такого насоса, смазываются перекачиваемой жидкостью, поступающей из области нагнетания и возвращающейся в область всасывания по отверстиям в корпусе насоса. Чтобы избежать нарушения подачи смазки в аварийных случаях, когда давление в области нагнетания становится недостаточным для смазки подшипников, предусмотрены также специальные смазочные каналы в валах насоса.

Моноблочные шестеренные электроприводные насосы типа GP внешнего зацепления [10] имеют модульную конструкцию и предназначены для перекачивания различных жидкостей с подачей до 50 м3/ч, под давлением до 1,6 МПа с температурой до 150°С. Простая и компактная конструкция насосов делает их технологичными в производстве и удобными в эксплуатации.

В российском ОАО «Гидромаш» серийно выпускается многосекционный шестеренный насос параллельной компоновки марки НШ 1200х3Г [11]. В основу оригинальной конструкции насоса, предназначенного для перекачивания плохо смазывающих рабочих жидкостей, положена конструкция планетарной передачи, в которой сателлиты являются ведомыми шестернями отдельных насосов, а солнечная шестерня – ведущей для всех насосов. Передаточное отношение между ведущей и ведомыми шестернями позволяет применить приводной двигатель, обеспечивающий минимальную частоту вращения ведомых шестерен, равную 500 об/мин, при которой добиваются необходимого рабочего давления до 25 МПа.

Шестеренный насос внешнего зацепления с регулируемой подачей [12] разработан фирмой TCG Unitech Systemtechnik GmbH (Австрия) и запатентован в США.

Ведомая шестерня в осевом направлении нагружена геликоидальной тарированной пружиной и может перемещаться на небольшое расстояние с помощью электропривода. Увеличение или уменьшение зазора между стенкой камеры насоса и торцовой поверхности шестерни приводит при этом к изменению его подачи.

Серию шестеренных насосов внешнего зацепления с большим ресурсом работы выпускает фирма Pump Engineering Ltd (Великобритания) [13]. Насосы рассчитаны на давление нагнетания до 10 МПа, подачу до 600 л/мин и температуру жидкости до 140°С. Они оснащены встроенными предохранительными клапанами, допускают реверс и удобны в эксплуатации.

Фирма Viking Pump Ltd (Великобритания) выпускает герметичные шестеренные насосы внешнего зацепления с магнитной муфтой [14] на 29 значений подачи (максимальная подача 43 м3/ч) при давлении нагнетания 3,4 МПа, а по спецзаказу до 17 МПа. Насосы предназначены для перекачивания смазочных масел, красок, клеев и других горючих жидкостей. Корпусы насосов изготавливаются из чугуна. Насосы надежны в работе и удобны в эксплуатации.

Фирма Renault S.A.S. (Франция) разработала форму зуба шестерни в шестеренном насосе внешнего зацепления [15], обеспечивающую высокую эффективность работы насоса при большой подаче. Ножка зуба шестерни с двух сторон имеет вогнутость в виде дуги, которая переходит в головку, характеризующуюся двумя выпуклыми участками с каждой стороны с углублением между ними. Компрессия перекачиваемой жидкости во впадинах между зубьями шестерен может возникнуть вследствие беззазорного зацепления, при котором происходит полное запирание (защемление) жидкости во впадине входящим в нее зубом, а также вследствие одновременного зацепления двух (или нескольких) пар зубьев. В результате компрессии жидкости возникают большие нагрузки на шестерни насоса, приводящие к износу зуба и перегрузке вала и подшипников.

Так как компрессия перекачиваемой жидкости во впадинах шестерен ухудшает работу насоса, прибегают к разгрузке защемленного объема. Отвод из впадин запертой жидкости обычно осуществляется с помощью разгрузочных (перепускных) канавок (каналов) в торцовых стенках корпуса насоса (или в подпятниках). Разгрузочные канавки рекомендуется располагать так, чтобы отсеченное межзубовое пространство сообщалось с зоной нагнетания лишь на время уменьшения своего объема, а в последующий период, когда объем увеличивается, соединялось с зоной всасывания.

Отличается большим ресурсом работы шестеренный насос с внутренним зацеплением, выпускаемый фирмой Voith Turbo GmbH und Co. KG (Германия) [16]. Насос состоит из корпуса, внутри которого размещены ведущая внутренняя шестерня (шестерня с наружными зубьями) и внешняя шестерня с внутренними зубьями, эксцентрично расположенная относительно внутренней шестерни. К внутренней поверхности ведомой шестерни и к зубьям ведущей шестерни пригнан серповидный уплотняющий элемент. Так как компрессия перекачиваемой жидкости во впадинах между зубьями шестерен ухудшает работу насоса, в конструкции насоса осуществляется разгрузка защемленного объема. Это достигнуто за счет того, что отвод из впадины запертой жидкости во всасывающую полость насоса осуществляется с помощью разгрузочных (перепускных) канавок в торцевых стенках корпуса насоса.

Повышенным сроком службы при высоком давлении нагнетания отличается шестеренный насос с внутренним зацеплением и вкладышем, расположенным в серпообразном пространстве между приводной шестерней и колесом с внутренним зацеплением и делящим его на всасывающую и напорную полости [17], разработанный фирмой Rosch Rextroth AG (Германия). Это достигнуто за счет того, что на вкладыше наряду с управляющим пазом между напорной полостью и второй впадиной между зубьями в колесе с внутренним зацеплением предусмотрен дополнительный паз между этой полостью и первой впадиной между зубьями колеса, благодаря которому снижаются пики давления и насос может длительно работать при давлении 32,5 МПа.

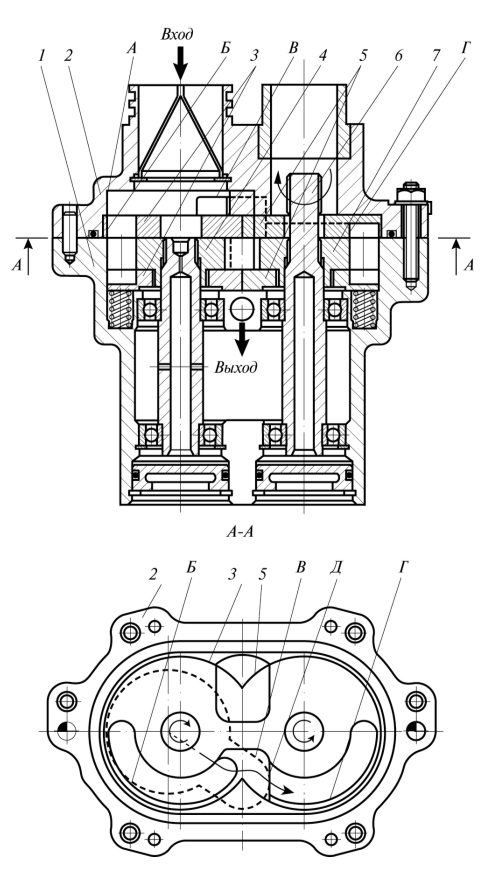

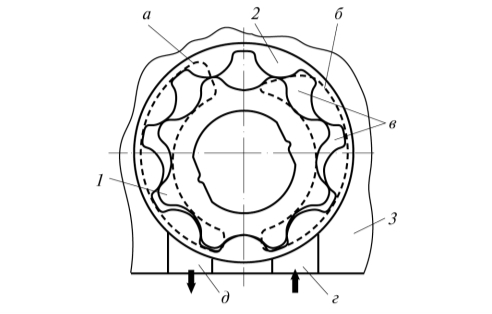

С целью улучшения условий бескавитационной работы фирма MAGNA Powertrain Inc. (США) разработала конструкцию шестеренного насоса (роторно-зубчатого) с внутренним зацеплением [18], в корпусе 3 которого (рис. 5) расположены ведущая 1 и ведомая 2 шестерня и выполнены всасывающий г и нагнетательной д каналы.

Ведущая (внутренняя) шестерня 1 приводится в движение при помощи приводного электродвигателя (на рисунке не показан) против часовой стрелки. При вращении шестерен 1 и 2 перекачиваемая рабочая жидкость, заполняющая впадины в зубьев, переносится из полости всасывания в полость нагнетания корпуса 3 насоса.

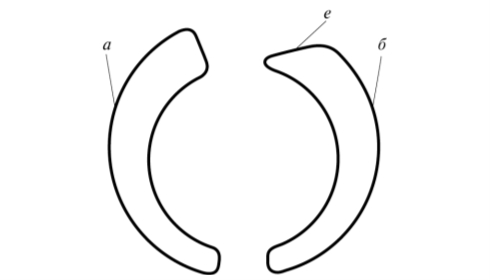

В полости всасывания зубья шестерен 1 и 2 выходят из зацепления, а в полости нагнетания входят в зацепление. Выпускное отверстие в, геометрия (конфигурация) которого на рис. 5 показана пунктиром, всасывающего (впускного) канала г очерчена дугами окружности, одна из которых касается впадин зубьев ведущей шестерни 1, а другая – впадин ведомой шестерни 2. Выпускное отверстие б расширяется в направлении вращения ведущей шестерни 1 и имеет на широком конце скошенный участок е. Конфигурация выпускного отверстия а нагнетательного (выпускного) канала д показана на рис. 6.

Конфигурация выпускного отверстия б всасывающего (впускного) канала г обеспечивает улучшение заполнения впадин в шестерен 1 и 2 перекачиваемой жидкостью путем рационального расширения канала г на выходе (отверстие б) и снижение гидравлических потерь во всасывающем канале г. Этим достигается бескавитационная работа шестеренного (роторно-зубчатого) насоса.

Надежен в работе шестеренный насос внутреннего зацепления [19] фирмы Schwabische Huttenwerke GmbH (Германия), в котором профиль зубьев шестерен описывается не циклоидами, а кривыми второго и более высоких порядков. Насос отличается низким уровнем шума при работе.

Анализ новых конструкций шестеренных насосов, разработанных и выпускаемых ведущими насосостроительными российскими и зарубежными фирмами для перекачивания различных жидкостей в химических, нефтехимических и нефтеперерабатывающих производствах, а также описанных в патентной литературе промышленно развитых стран мира, показывает современные тенденции их развития: увеличение ресурса и надежности работы; улучшение технологии изготовления; применение новых материалов с улучшенными характеристиками; упрощение конструкции; повышение КПД; уменьшение габаритных размеров и массы; снижение шума и стоимости изготовления.

Совершенствование конструкций шестеренных насосов для различных производственных непрерывных процессов является составной частью технического процесса.

Список литературы

- Буренин В.В. Новые конструкции шестеренных насосов для химических производств//Химическая техника, 2012. №1.

- Патент 2451837 Россия. МПК F04C 2/08. Способ обработки деталей шестеренного насоса.

- Raschodorf Heinz. Standfest//CIT plus, 2012. №1–12.

- Schulte-Ellerbrock B. Pumps for low entry pressures and high viscosity. Solutions to the pumping of highly viscous media aided by gear pumps // CIT plus, 2010. №3.

- Патент 2384738 Россия. МПК F04C 2/08. Шестеренный насос.

- Патент 2448272 Россия. МПК F04C 2/08. Шестеренная гидромашина.

- Патент 2456476 Россия. МПК F04C 2/08. Шестеренный насос с торцовым входом.

- Патент 6716011 США. МПК F01C 01/18. Шестеренный насос с плавающими валами.

- Патент 7018186 США. МПК F04C 15/00. Питательный шестеренный насос.

- Краснощек С.И. Роторные насосы для современных производств//Техномир. 2003. №3.

- Георгиевский Г.М., Георгиевский М.Г., Батышев К.А., Батышев А.И. Совершенствование конструкций шестеренных насосов//Технология машиностроения. 2008. №2.

- Патент 7137798 США. МПК F01C 1/18. Шестеренный насос с регулируемой подачей.

- New products: Portalle gear pump for transferring viscous fluid//Corros. Preu. and Cjnst. 2003. №2.

- Sealles external gear pums//Chem. Plant + Process. 2010. №2.

- Заявка на патент 2859000 Франция. МПК F04С 2/18. Форма зуба шестерни в шестеренном насосе.

- Заявка на патент 1020050445 Германия. МПК F04C 2/10. Шестеренная машина с внутренним зацеплением зубьев.

- Заявка на патент 102005041579 Германия. МПК F04C 2/10. Шестеренный насос с внутренним зацеплением и вкладышем.

- Патент 7922468 США. МПК F03C 4/00. Шестеренный насос с улучшенным всасывающим каналом.

- Патент 7427192 США. МПК F03C 4/00. Профиль зубьев шестеренного насоса.