Автор: Яицких Г.С. (АО «ИПН»).

Опубликовано в журнале Химическая техника №10/2015

Основные тенденции развития российских нефтеперерабатывающих заводов (НПЗ) – это углубление переработки нефти и освоение производства новых современных видов нефтепродуктов, в первую очередь моторных топлив, соответствующих современным стандартам РФ и Евросоюза.

При реконструкции НПЗ резко возрастает потребление всех видов энергоносителей – электричества, воды, водяного пара, топлива.

Как правило, строительство НПЗ в ХХ веке производили, базируясь на установках первичной перегонки нефти с целью получения прямогонного бензина, керосина, дизельного топлива, котельных топлив (мазуты 40, 100, ИФО-180, ИФО-380 и т.п.).

Развитие заводов с целью освоения производства современных моторных топлив (дизельное топливо и бензин) при одновременном углублении переработки нефти от 55% до 75–85% обусловливает многократный рост потребления энергоресурсов.

Удельные расходы энергоносителей для переработки 1 т нефти

| Завод | Старый | Современный (глубина переработки 75–85%) |

| Водяной пар, Гкал Электроэнергия, кВт×ч | 0,05…0,07

5…7 |

0,2…0,3

80…110 |

| Оборотная вода, м3 | 2…6 | 18…22 |

| Углеводородное топливо, кг | 25…35 | 55…65 |

Удельные расходы энергоносителей для переработки 1 т нефти своение производства продуктов нефтехимии – ароматических углеводородов, оксигенатов (высокооктановые компоненты автобензинов), полимеров, синтетических каучуков и др. – сопряжено с дальнейшим многократным повышением уровня потребления энергоносителей. Это, в свою очередь, может крайне негативно отразиться на экологии населенных пунктов, расположенных на сопредельной НПЗ территории.

Основные причины высокой энергоемкости НПЗ

Как правило, российские нефтяные компании проводят реконструкцию НПЗ следующим образом:

- выбранная на основе тендера консалтинговая компания разрабатывает мастер-план развития предприятия. При этом основное внимание уделяется освоению планируемого ассортимента продукции и технологической блок-схеме НПЗ;

- в соответствии с технологической блок-схемой завода рассчитываются мощность объектов общезаводского хозяйства (ОЗХ) и их потребности в энергоносителях;

- потребности перерабатывающих установок в энергоносителях закладываются по данным фирм-лицензиаров технологий;

- мощность объектов обеспечения водой, водяным паром, топливом и электричеством рассчитывается путем сложения потребностей технологических установок и объектов ОЗХ.

После завершения разработки мастер-плана нефтяная компания (НК) проводит тендеры и определяет зачастую несколько десятков проектных организаций, которые разрабатывают проектную и рабочую документацию отдельных блоков технологических установок и объектов ОЗХ. Каждый проектировщик отвечает за свое пятно застройки. В таких условиях крайне сложно получить оптимальную схему энергетических потоков как внутри технологических блоков, так и в рамках предприятия в целом, не говоря уже о возможности полезного использования «бросового» тепла для нужд предприятий и поселков, расположенных на смежных территориях.

В результате такого организационного подхода к процессу предпроектной проработки и проектирования среднестатистический НПЗ переплачивает миллиарды рублей при реконструкции предприятия, а также теряет миллиарды ежегодно в процессе эксплуатации.

Принцип «дробления» проектных работ с целью сэкономить посредством тендеров десятки миллионов рублей на проектировании оборачивается впоследствии потерями десятков миллиардов.

Генеральный проектировщик, имеющий соответствующий опыт работы, должен играть решающую роль в подготовке технических заданий на разработку мастерплана, проектов технологических установок и объектов ОЗХ, работать в составе тендерных комитетов, курировать и принимать проекты на всех этапах.

Энергоэффективность через технологию

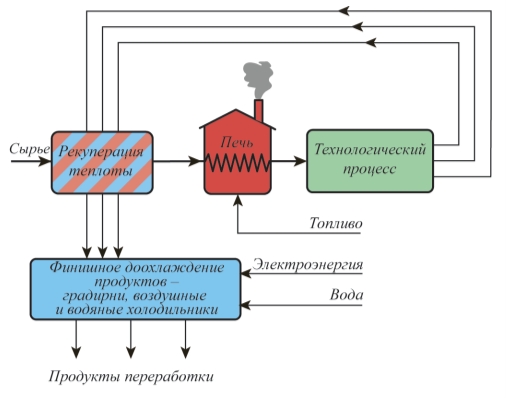

Основной потенциал энергии – в технологических схемах установок. Большинство технологий связаны с предварительным нагревом сырья и последующим охлаждением продуктов переработки (рис. 1). Сегодня на многих установках рекуперация теплоты достигает всего 40–50%.

По этой причине более мощная печь сжигает дополнительное топливо, а более мощные холодильники и градирни расходуют дополнительные количества электроэнергии и воды.

Например, оптимизация технологической схемы установки ЭЛОУ-АВТ-11 Новокуйбышевского НПЗ по одному из вариантов может позволить сэкономить не менее 26 867 т мазута в год, 230 м3/ч оборотной воды, более 1000 кВт электроэнергии.

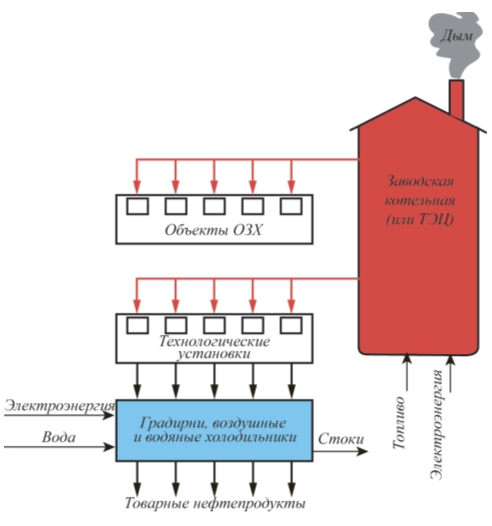

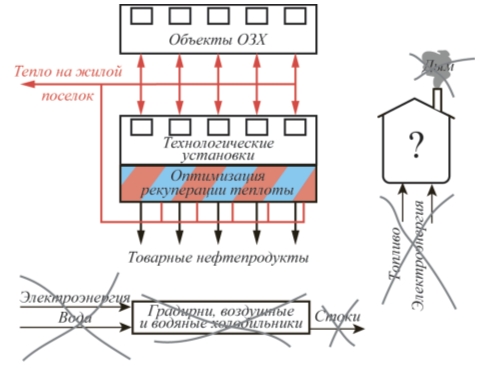

Суммарная «лишняя» теплота, «снимаемая» воздушными и водяными холодильниками (и градирнями), на среднестатистическом НПЗ может достигать сотен Гкал/ч. Этой теплоты достаточно не только для удовлетворения всех нужд в тепловой энергии установок и объектов ОЗХ завода, но и для того, чтобы можно было оказывать коммерческие услуги по поставкам горячей воды в жилые поселки (рис. 2, 3).

Современный завод должен строиться с минимальной котельной, практически без градирен. Например, первая и вторая очереди Антипинского НПЗ работают без градирен более 6 лет.

Возможности снижения потребления энергии объектами ОЗХ

Основными направлениями снижения потребления электроэнергии на объектах ОЗХ являются:

- применение частотных регуляторов на сливо-наливных железнодорожных и автомобильных эстакадах;

- применение экономичных электроосветительных приборов по всей территории завода;

- выработка оптимальных решений по расстановке резервуарных парков, технологических установок, объектов ОЗХ с целью минимизации площади застройки, что в свою очередь позволит снизить расходы на охранные системы и освещение в ночное время; на внутрицеховые перекачки нефти и нефтепродуктов; на сбор ливневых вод, их перекачку на очистные сооружения и очистку благодаря уменьшению их объема;

- оптимизация схем и трубопроводных систем внутризаводских перекачек нефти, нефтепродуктов, воды и других жидкостей. Оптимизация может быть достигнута с помощью программы «Гидросистема» (разработка НТП «Трубопровод»), интегрированной с программой выбора насосов Spaix. Эта программа предназначена для расчета гидравлических и тепловых потерь, выбора диаметров трубопроводов, транспортирующих сжимаемые или несжимаемые однофазные продукты, а также двухфазные газожидкостные смеси. При этом расчет установившегося течения и гидравлического удара можно производить для трубопроводных сетей любой сложности. Оптимизация позволяет экономить до 20–40% электроэнергии, а также до 15–30% стоимости материалов и оборудования при строительстве трубопроводных систем;

- размещение в возможно меньшем числе зданий контроллерных, операторных, трансформаторных подстанций, противорадиационных укрытий (ПРУ), заводских лабораторий, механических мастерских, отапливаемых складов, гаражей, столовых, административно-бытовых корпусов и т.д. Например, в корпусе ПРУ можно разместить операторную, контроллерную, столовую, актовый зал, кабинеты инженерно-технических работников и т.д. Это позволит сэкономить не только на строительстве и эксплуатационных расходах (в том числе на энергоносителях), но и повысит «живучесть» операторной, так как появляется гарантия чистого воздуха в ПРУ, операторной и других помещениях при задымлении территории завода;

- размещение, по возможности, оборудования основных и вспомогательных производств вне зданий. Например, традиционно блок пенотушителя располагается в помещении размером 48 м2. Затраты на строительство такого блока 12…14 млн. руб. На отопление необходимо 18 кВт тепловой энергии и 1…6 кВт электроэнергии (на освещение, вентиляцию, отопление). Альтернативный вариант АО «ИПН» – размещение оборудования пеноблока вне помещения. Затраты на строительство такого блока в Краснодарском крае – 6…7 млн. руб. (нет помещения, нет вентиляции и т.п.). На освещение и электрообогрев оборудования необходимо в течение года всего 4 500… 5 000 кВт⋅ч электроэнергии.

При наличии должного опыта у генерального проектировщика реальное снижение энергозатрат по ОЗХ предприятия может достигать от 15 до 35%. АО «ИПН» имеет большой практический опыт проектирования как новых технологических установок и объектов ОЗХ, так и реконструкции старых, обеспечивая при этом значительное снижение потребностей в энергоносителях. Мы выполняем энергоаудит как отдельных производственных объектов (например, технологической установки с разработкой измененной технологической схемы), так и завода в целом. На основании энергоаудита завода разрабатывается «Программа поэтапного повышения энергоэффективности НПЗ». Мероприятия «Программы…» можно увязать по времени с планируемыми ремонтами производственных объектов, что позволит минимизировать финансовые затраты.

Рис. 3. Использование теплоты технологических установок

Также необходимо отметить, что снижение потребления энергоносителей позволяет значительно снизить негативное воздействие завода на окружающую среду.

Это обусловлено следующим:

- значительным уменьшением сжигаемого топлива (сотни тысяч тонн в год) и снижением выбросов продуктов сгорания в атмосферу;

- уменьшением негативного теплового воздействия на окружающую среду;

- уменьшением потребления воды и объемов стоков;

- уменьшением потребления электроэнергии, для производства которой также сжигается топливо.

Сегодня НПЗ России имеют громадный потенциал снижения энергоемкости производства по всем видам энергоносителей (электроэнергия, тепловая энергия, вода, топливо).

В процессе строительства или реконструкции предприятия крайне необходимо уделить особое внимание комплексному подходу к формированию не только технологической схемы установок, но и наиболее полному применению «бросового» тепла технологических процессов для нужд объектов ОЗХ.