Автор: М.В. Беленко (АО «КировТЭК»), Санкт-Петербург

Опубликовано на портале «Химическая техника», июль 2021

Роторы цилиндров высокого давления (ЦВД) центробежного воздушного компрессора К1290-121-1М6 подвержены повышенной вибрации. В статье устанавливается связь между износом опорных подшипников ротора и возникающей вибрацией. Приводится объяснение, каким образом при помощи спектров вибрации, графиков Боде и других характеристик можно идентифицировать источник вибрации. Демонстрируется техническое решение, позволяющее продлить межремонтный период до двухгодичного интервала.

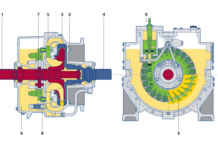

Центробежный компрессор К1290-121-1М6 предназначен для сжатия воздуха до 3,5 МПа на предприятиях по производству аммиака. Нередкой является ситуация, когда агрегат не отрабатывает межремонтный период протяженностью один год и бывает остановлен по причине высокой вибрации ротора ЦВД.

В начальный период развития вибрации спектр напоминает картину с большим числом дробных гармоник оборотной частоты – 0.33Х, 0.66Х, 1Х, 1.33Х, 1.66Х, 2Х, 2.33Х и т.д. Эти признаки характерны для хаотичного движения вала в подшипнике при большом зазоре. Однако проверка радиальных зазоров превышений допуска не подтверждает.

При внимательном анализе спектра удается установить, что ключевым компонентом является частота 52,5 Гц (рис. 1).

Эта частота близка к первой критической скорости ротора 3 322 об/мин (55,4 Гц). Появление вибрации вблизи первой критической частоты указывает на потерю ротором стабильности. Справа и слева от оборотной частоты 1Х расположены компонент с частотой 1Х+52,5 Гц и компонент с частотой 1Х–52,5Гц. Эти компоненты возникают по причине модуляции оборотной частоты 1Х первой критической частотой 52,5 Гц. На практике при потере стабильности явление модуляции часто сопровождает вибрацию вблизи первой критической частоты, усложняя анализ спектра.

Потерю стабильности ротора способны вызвать аэродинамические силы, действующие по касательной к ротору, в воздушных межступенчатых, межсекционных уплотнениях, уплотнении думмиса, на максимальных диаметрах колес. Согласно стандарту API 617 [1], данный ротор должен подвергаться анализу стабильности от влияния аэродинамических сил, потому что отношение частоты вращения 9 350 об/мин к первой критической скорости 3 322 об/мин составляет более 2,5. В производственных условиях оценка влияния утечек через уплотнения была решена более простым способом. При измерении зазоров в уплотнениях и остаточной высоты лабиринтных уплотнений никакой связи не было установлено – ротор мог потерять стабильность при полном отсутствии контакта в уплотнениях и отсутствии износа лабиринтов. И наоборот, ротор мог нормально функционировать весь межремонтный период с увеличенными зазорами. Таким образом, версия о том, что по мере эксплуатации происходит износ в лабиринтных уплотнениях, увеличиваются утечки, возрастают приводящие к потере стабильности тангенциальные аэродинамические силы, не подтвердилась.

Выдвигалась версия о влиянии жидкости, которая конденсируется или попадает в компрессор через всасывающий трубопровод. Однако никакой закономерности между количеством влаги, слитой из межступенчатых аппаратов данного компрессора и аналогичного соседнего компрессора, и вибрацией установлено не было. Достаточно сложно представить, какой объем жидкости необходимо подать в агрегат производительностью 79 950 нм3/ч, чтобы оказать влияние на ротор [2].

Наиболее необычной в практике диагностики данных компрессоров является версия о малом разделительном запасе между второй критической частотой и рабочей частотой вращения. При снижении второй критической частоты до рабочей частоты вращения возникло бы явление резонанса, т.е. совпадение частоты вращения и второй критической частоты с увеличением амплитуды вибрации. В этом случае в спектре вибрации наблюдалась бы оборотная частота 1Х. Однако в спектральной картине явно виден рост амплитуды компонента с частотой ниже оборотной.

Диаметральный зазор в опорных подшипниках составляет 120…210 мкм. К моменту, когда на опорно-упорном подшипнике относительная вибрация вала достигла 300 мкм, было принято решение остановить агрегат. Персоналом, отвечающим за диагностику и мониторинг состояния оборудования, было зафиксировано необычное изменение спектра. За период от начала развития дефекта до момента остановки частота 52,5 Гц сместилась к значению 45 Гц (рис. 2). Данное явление не находило на тот момент никакого объяснения.

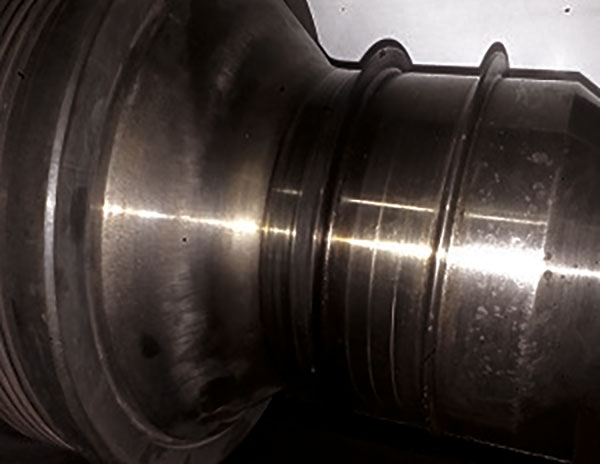

При демонтаже колодок опорных подшипников было зафиксировано, что на нижней и двух боковых колодках присутствуют следы выработки от контакта с валом (рис. 3).

Это стандартные следы изнашивания ремонтный персонал наблюдал из года в год в течение многих десятилетий. Следы выработки могли присутствовать даже при сохранении зазора в пределах допуска. Однако контакт вала с колодками вызывает изменение не только зазора, но и другого, более существенно влияющего на стабильность, геометрического параметра. Ключевым моментом с точки зрения влияния на стабильность ротора является то, что радиус кривизны нижней и двух боковых колодок стал меньше и равным радиусу вала. Это изменение оказывает влияние на геометрический параметр подшипников скольжения, который называется предварительной нагрузкой (preload). Отклонение преднагрузки от расчетной влияет на стабильность ротора гораздо больше, чем зазор [3]. В данном случае преднагрузка сместилась от положительной в сторону нулевой и даже отрицательной (рис. 4).

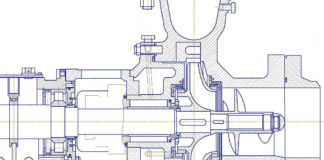

Вторым фактором, ведущим к потере стабильности, послужил контакт гребней масляных уплотнений с ответной частью в корпусе опорно-упорного подшипника (рис. 5).

Этот контакт был настолько сильным, что на роторе видны следы перегрева. Гребни масляных уплотнений более массивные и жесткие, чем воздушные лабиринтные уплотнения. Зазор крайне мал, поэтому требуется исключительная точность при монтаже. Любой контакт ротора со стационарной частью порождает тангенциальные силы. Именно эти силы вызывают потерю стабильности.

На следующем этапе требовали объяснения три особенности:

- смещение частоты субсинхронной вибрации от 52,5 Гц до 45 Гц;

- почему изнашиванию подвержены нижняя и две боковые колодки;

- по какой причине сильнее изнашиваются опорные колодки опорно-упорного подшипника.

Опорные подшипники ЦВД являются сегментными (колодочными) и оснащены пятью колодками. Очевидно, что свойства подшипника в вертикальном и горизонтальном направлении могут (но не должны) отличаться [4]. Это означает, что и критические скорости в вертикальном и горизонтальном направлениях могут быть разные. При анализе графиков Боде при пуске и останове двух одинаковых компрессоров эта гипотеза полностью подтвердилась. В вертикальном направлении первая критическая скорость составляет около 3 322 об/мин, как указано в технической документации. Однако в горизонтальном направлении это значение меньше – ориентировочно 2700 об/мин или 45 Гц (рис. 6).

Это объясняет сдвиг частоты вибрации от 52,5 Гц до 45 Гц по мере изнашивания подшипника. Изначально изнашивается нижняя опорная колодка, в дальнейшем наиболее интенсивно вал контактирует с боковыми колодками.

Еще на этапе пуска и набора частоты вращения наблюдается ненормальная траектория центра вала ОУП. В процессе набора частоты вращения в диапазоне 5100…6000 об/мин «всплытие» ротора прекращается, и траектория устремляется вниз. Таким образом, нагрузке подвергается нижняя часть опорных колодок опорно-упорного подшипника. Следствием теплового расширения корпуса это явление объяснять некорректно, потому что оно занимает несколько минут. Варианта два: либо происходит деформация корпуса опорно-упорного подшипника, сопровождающаяся движением корпуса вверх, и нижняя колодка прижимается к валу, либо меняется форма моды (форма изгиба) ротора, и вал оказывает давление на нижнюю колодку.

Для проверки первого предположения требуется выполнение анализа отклонений корпуса в процессе работы – так называемый Operating Deflection Shape (ODS) анализ. Для проверки второго предположения необходим модальный анализ (Modal Analysis) – анализ формы моды ротора на различных частотах вращения. Несмотря на то, что ротор цилиндра высокого давления минует первую критическую скорость на частоте вращения около 3 322 об/мин, форма изгиба и далее может меняться весьма значительно с увеличением частоты вращения. Результатом расчетов могла бы стать модернизация ротора, подшипника и/или корпуса.

Программное обеспечение и квалификация, необходимые для выполнения ODS-анализа и модального анализа в отечественной практике отсутствуют, поэтому без выполнения каких-либо расчетов был установлен опорно-упорный подшипник альтернативного производителя. Конструкция этого подшипника также сегментная (колодочная). Однако опоры колодок сферические, а не цилиндрические. Покрытие обладает большей сопротивляемостью истиранию. Кроме того, подшипник имеет демпферную конструкцию. После 16 месяцев непрерывной эксплуатации в спектре вибрации появление субсинхронной частоты вблизи первой критической скорости не наблюдалось. Присутствовал только синхронный 1Х компонент, амплитуда которого не росла. Подшипник был осмотрен в процессе текущего ремонта. Выработка от вала отсутствовала.

Данный практический опыт позволяет сделать следующие выводы:

- ротор ЦВД способен функционировать в течение года с подшипниками оригинальной конструкции при условии соблюдения качества сборки, в первую очередь необходимо исключить контакт масляных «гребней» ротора с ответной частью;

- применение альтернативных конструкций подшипников способно продлить межремонтный интервал до двух лет, что и было реализовано на двух компрессорах;

- в отечественной практике отсутствует опыт идентификации вибрации вблизи первой критической частоты и причин, ее вызывающих;

- следует иметь в виду, что спектр ротора, потерявшего стабильность, может включать не только первую критическую частоту, но и боковые полосы справа и слева от оборотной частоты 1Х по причине модуляции;

- специалистам служб мониторинга и диагностики следует учитывать влияние преднагрузки, а не ограничиваться только понятием зазора при оценке изнашивания подшипников скольжения;

- аэродинамические силы способны оказывать влияние на вибрацию ротора в компрессорах высокого давления, к которым данный агрегат не относится.

Список литературы

- API 617, 2002. Axial and Centrifugal Compressors and Expander-Compressors for Petroleum, Chemical and Gas Industry Services//Seventh Edition, American Petroleum Institute, Washington, D.C.

- Giuseppe Vannini, Giuseppe Del Vescovo, Matteo Bertoneri, Melissa Wilcox. Centrifugal Compressor Rotordynamics in Wet Gas Conditions//43rd Turbomachinery & 30th Pump Users Symposia (Pump & Turbo 2014).

- Crease Anthony B. Field experience and solution of a fractional frequency vibration

problem on a high speed centrifugal compressor//Proceeding of the Tenth Turbomachinery Symposium. 1981. - Gunter Edgar. J. Rotor-Bearing Stability//Proceeding of the First Turbomachinery Symposium. 1972.