Авторы: Л.Н. Горчаков, А.М. Добротворский (ЗАО «НПО «Ленкор», СПбГУ), Л.М. Романова, С.А. Вальковская (ЗАО «НПО «Ленкор»).

Опубликовано в журнале Химическая техника №1/2016

Углеродистые и низколегированные стали, применяемые для материального исполнения аппаратов гидрогенизационных процессов, подвергаются агрессивному воздействию водорода при повышенных температурах и давлениях. В этих условиях при контакте водорода с поверхностью металла происходит его диссоциация на атомы и диффузия внутрь металла. Скорость диффузии и концентрация водорода зависят от природы металла, температуры, давления газа и других факторов.

Хорошо известно, что повышенная концентрация водорода в металле оказывает влияние на деформационную способность металла, его длительную прочность и ползучесть, кратковременные прочностные и особенно пластические свойства [1–3].

Воздействие водорода на сталь проявляется в двух формах: охрупчивание в результате повышения концентрации водорода в стали (обратимая водородная хрупкость) и охрупчивание в результате взаимодействия водорода с углеродом стали (необратимая водородная хрупкость). Последнее явление часто называют обезуглероживанием.

Диссоциированный водород, адсорбируясь поверхностью стали, в виде протонов проникает в ее объем, диффундирует вглубь, в основном через кристаллическую решетку феррита, и накапливается в коллекторах, расположенных преимущественно у границ зерен. Диффузия водорода через кристаллы цементита при повышенных температурах неизбежно ведет к реакции гидрирования цементита [4]:

Fe3C + 4H → 3Fe + CH4. (1)

В результате протекания данной реакции карбидная фаза у границ зерен перлита постепенно уменьшается.

При этом образуется рыхлый мелкодисперсный феррит с весьма низкими механическими свойствами. Метан, образовавшийся при обезуглероживании стали, диффундирует через рыхлый слой феррита и микротрещины в газовую фазу, аккумулируясь подобно водороду в микропустотах. Под действием сильного распирающего давления продуктов реакции, скопившихся в несовершенствах кристаллической решетки, происходит растрескивание и разрушение металла.

Несмотря на то, что в литературе имеется большое число публикаций, освещающих влияние водорода на свойства сталей, специфичность поведения водорода в сталях при различных условиях их эксплуатации до настоящего времени не позволяет дать однозначные ответы на ряд вопросов относительно физической природы и механизма влияния водорода на служебные свойства сталей.

В случае высокотемпературной водородной коррозии наблюдается резкое снижение пластических и прочностных свойств, что приводит к хрупкому разрушению конструкций. В зависимости от параметров воздействия водорода на металл процесс обезуглероживания может протекать без растрескивания металла (так называемое «мягкое обезуглероживание») или сопровождаться межкристаллитным разрушением стали. Оценка границы перехода от «мягкого обезуглероживания» к водородной коррозии имеет большое практическое значение, так как при «мягком обезуглероживании» стали пластические характеристики металла повышаются даже при некотором снижении прочностных свойств, и металл в ряде случаев имеет достаточный запас прочности.

Целью настоящей работы является уточнение механизма разрушения углеродистой стали (на примере стали 20) на стадии водородной коррозии. Исследовали характер обезуглероживания стали, изменения механических свойств, фрактографию разрушения стали в зависимости от давления водорода при температуре 530°C.

Выбор температуры обусловлен условиями работы промышленной нефтехимической аппаратуры применительно к ряду процессов нефтепереработки.

Объектом исследования являлась углеродистая сталь 20 следующего состава (%): С – 0,19; Cr – 0,13;

Mn – 0,39; P – 0,030; S – 0,040. Механические свойства: σв = 190 МПа, σ0,2 = 280 МПа, δ0,5 = 35%, ψ = 61%.

Для испытаний использовали стандартные цилиндрические образцы на растяжение диаметром 3 мм и длиной рабочей части 18 мм, изготовленные по ГОСТ 1497.

Образцы предварительно термообрабатывали по режиму: нормализация – выдержка при температуре 920°C в течение 50 мин, охлаждение на воздухе, отпуск при температуре 680°C, охлаждение с печью.

Исследование всестороннего воздействия водорода на сталь 20 проводили в автоклавах при повышенных температурах и давлениях водорода. Образцы выдерживались при температуре 530°C под всесторонним давлением водорода 2…4 МПа в течение 500…10 000 ч, после чего определяли механические свойства металла.

Сталь 20, давление водорода 2 МПа

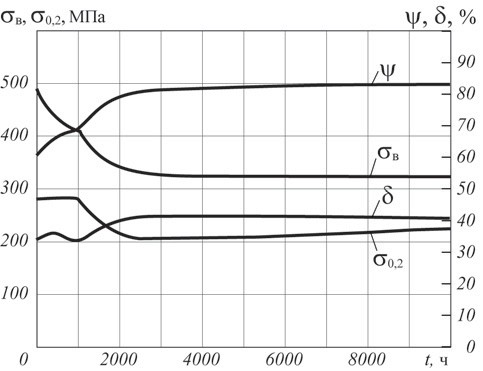

На рис. 1 представлены результаты механических испытаний стали 20, полученные после различной продолжительности воздействия водорода.

Из рассмотрения приведенных данных следует, что прочностные свойства (σв, σ0,2) стали 20 резко снижаются в течение первых 3 000 ч выдержки, а далее изменяются незначительно. Пластические характеристики практически не меняются (δ0,5) или незначительно увеличиваются (ψ). Такое поведение характерно для стали, подвергающейся отпуску в процессе опыта.

На рис. 2–4 представлена микроструктура стали 20: исходная и после выдержки в течение 1 000 и 10 000 ч.

Обезуглероживания после выдержки 1 000 ч практически не наблюдается, а после 10 000 ч заметно обезуглероживание без растрескивания металла.

Сталь 20, давление водорода 3 МПа

Испытание проводили только при одной продолжительности выдержки – 500 ч. Механические свойства стали 20 при давлении водорода 3 МПа (в числителе – исходные свойства, в знаменателе – после 500 ч испытания):

| σв, МПа | 490/390 |

| σ0,2, МПа | 280/250 |

| δ0,5 ,% | 35/33 |

| ψ, % | 61/66 |

Сталь 20, давление водорода 4 МПа

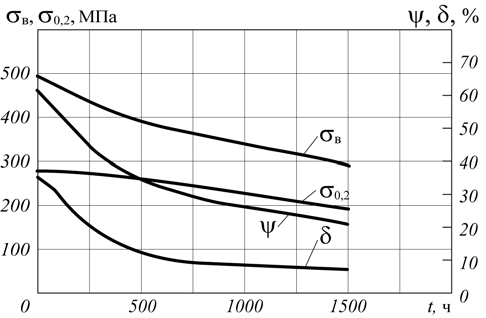

По сравнению с испытанием при давлении водорода 2 МПа в данном случае наблюдается более резкое падение прочностных свойств, а также снижение пластических характеристик. Соответствующие зависимости представлены на рис. 5.

На рис. 6 представлена микроструктура металла после выдержки в течение 500 ч. Видно, что на значительной части сечения образца наблюдается уменьшение перлитной составляющей, а в обезуглероженной зоне – расширение границ зерен феррита. Такое изменение структуры металла вызывает его охрупчивание, что подтверждается снижением пластических характеристик – δ и ψ.

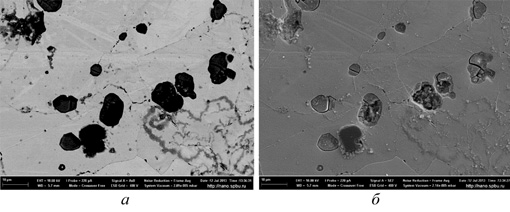

Охрупчиваение стали 20 при давлении водорода 4 МПа подтверждается фрактографическими исследованиями, которые показывают изменение характера разрушения образцов с увеличением давления водорода при выдержке (рис. 7). При давлении водорода до 3 МПа наблюдается вязкое ямочное разрушение, в то время как при давлении водорода 4 и более МПа наблюдаются зарождающиеся трещины. Таким образом, при давлении водорода меньше 3 МПа происходит «мягкое обезуглероживание» металла без растрескивания, а при давлениях больше 3 МПа наблюдается растрескивание стали.

а – давление – 3 МПа, время выдержки – 500 ч;

б – давление – 4 МПа, время выдержки – 1 000 ч

Как видно из представленных данных, с повышением давления водорода наблюдается снижение прочностных характеристик (предел прочности и предел текучести), при этом пластические характеристики с ростом давления увеличиваются, и, проходя через максимум, начинают снижаться. Для стали 20 резкое снижение пластических свойств происходит при давлении водорода 3 МПа. Полученные экспериментальные данные хорошо коррелируют с термодинамическими критериями водородной коррозии [5].

Для оценки водородостойкости стали вводится понятие критического давления метана, ниже которого растрескивания металла не происходит.

Начальная стадия обезуглероживания стали протекает за счет образования и роста небольших межзеренных пузырьков метана внутри стали [6]. При образовании дополнительного метана эти пузырьки расширяются, что приводит к растрескиванию и разрушению металла.

Рост пузырьков метана при обезуглероживании контролируется равновесным внутренним давлением.

Исследования микроструктуры стали 20 на растровом электронном микроскопе наглядно показывают, что пузырьки образуются вдоль границ зерен. Это подтверждает предположение, что первоначально рост пузырьков осуществляется преимущественно за счет зернограничной диффузии и определяется внутренним равновесным давлением метана [7].

а – во вторичных электронах;

б – в обратно-рассеянных электронах

На рис. 8 приведены результаты исследования микроструктуры стали 20 после выдержки в течение 500 ч при давлении водорода 4 МПа и температуре 530°C: хорошо видны метановые пузырьки вдоль границ перлитных зерен (почти полностью разрушенных), представляющие собой полости, образованные метаном, выделившимся при взаимодействии водорода с карбидом железа Fe3C.

Прочностные свойства стали допускают ее использование при давлении метана, не превышающем критическое, которое можно вычислить по приближенной формуле [5] pкр = 2/3(σпл – σт), (2) где pкр – критическое давление газа; σпл – предел ползучести стали; σт – предел текучести стали.

при разных давлениях водорода

Температурная зависимость pкр (см. рис. 9) делит равновесные давления метана на две области. Эксплуатация стали в области, лежащей ниже критических давлений, допустима, так как при этих давлениях не возникают напряжения, вызывающие растрескивание стали при данной температуре. Эксплуатация стали при давлении метана выше критического с точки зрения термодинамического анализа водородной коррозии стали недопустима.

Расчет равновесных давлений метана для стали 20 проведен по уравнению. lgpCH4 = 3800/T – 4,4 + 2lgpH2. (3)

Из графика (см. рис. 9) видно, что растрескивание стали 20 при температуре 530°C происходит при давлении водорода, большем 2 МПа.

Несколько меньшие значения параметров водородостойкости сталей, оцененные по термодинамическим характеристикам, объясняются тем, что в реальных условиях процесс метанообразования в порах затруднен стадиями подвода углерода к реакционным зонам и отводом продуктов реакции (метана).

Таким образом, рассчитанные термодинамические характеристики удовлетворительно коррелируют с полученными на практике результатами водородостойкости стали и, следовательно, могут быть использованы для ориентировочной оценки возможности протекания водородной коррозии. Оценка водородостойкости стали по величине равновесного давления обоснована для случая, когда кинетическая заторможенность процесса взаимодействия углерода стали с водородом не является определяющей. Подобным образом можно оценить склонность любой конструкционной стали к водородной коррозии.

В связи с опасностью развития водородной коррозии углеродистых и низколегированных сталей их правильный выбор для изготовления оборудования, работающего в водородсодержащих средах, особенно в нефтеперерабатывающей промышленности, в России и зарубежных странах регламентируется целым рядом нормативных документов и технических рекомендаций [8–10].

Список литературы

- Макаренко В.Д., Макаренко И.О. Критерии хрупкого разрушения трубных сталей//Химическое и нефтегазовое машиностроение. 2004. №7. С. 37–38.

- Oriani R.A. Hydrogen – The Versatile Embrittler//Corrosion (USA). 1987. 43. №7. P. 390–397.

- Колачев Б.А. Водородная хрупкость металлов. М.: Металлургия, 1985.

- Коррозия и защита химической аппаратуры. Справ. руководство. Л.: Химия, 1974. Т. 9, 76.

- Арчаков Ю.И. Водородная коррозия стали. М.: Металлургия, 1985.

- McKimpson M., Shewmon P.D. Initial Hydrogen Attack Kinetics in Carbon Steel//Metallurgical Tranctions. 1981. Vol. A12. №5.P. 825–834.

- Shewmon P.D. Hydrogen attack of carbon steel//Metallurgical Tranctions. 1976. Vol. 7A. P. 278–286.

- Технические условия – регламент по эксплуатации и обследованию оборудования установок каталитического риформинга и гидроочистки, работающих в водородсодержащих средах при повышенных температуре и давлении.

- Нормы на котлы и сосуды высокого давления Американского общества инженеров-механиков (ASME). 10. API Recommended Practice 941.